C4H10O2. Si legge 1,4-butandiolo, è un composto chimico derivato dal butano, un gas incolore ottenuto dalla distillazione frazionata di petrolio e gas naturale. Un liquido di origine fossile dunque, ampiamente impiegato come solvente e per la produzione di plastiche, fibre elastiche – come lo spandex – e poliuretano. Utilizzato anche nell’industria farmaceutica, in passato è stato impiegato come stupefacente a scopo ricreativo, con nomi come “One Comma Four”, uno virgola quattro, il legame chimico di ossigeno e idrogeno. Ma non fatevi spaventare: il butandiolo è un vero tesoro per l’industria.

Oggi il valore complessivo del mercato globale industriale del 1,4-Bdo – come viene chiamato dagli addetti ai lavori – si stima intorno a 3,5 miliardi di euro. I principali produttori di Bdo da fonti fossili sono i grandi gruppi chimici mondiali: dalla tedesca Basf alla Dairen di Taiwan, passando per le statunitensi Lyondell, Isp e DuPont. Per produrlo si impiegano ogni anno centinaia di migliaia di tonnellate di petrolio. Una cifra considerevole, per un prodotto chimico.

Per questa ragione, per anni si sono cercate formule alternative per sintetizzare il Bdo da fonti non fossili. Colossi della chimica, come la multinazionale Basf, hanno tentato inutilmente di sfruttare processi alternativi, senza mai arrivare alla produzione a scala industriale.

Ora, però, il 1,4-butandiolo di origine non fossile sta per arrivare sul mercato. Lo scorso 30 settembre Novamont, pioniere e leader mondiale nello sviluppo di bioplastiche e bioprodotti, attraverso la controllata Mater-Biotech ha inaugurato a Bottrighe, nell’area industriale di Adria, in provincia di Rovigo, il primo impianto industriale a livello mondiale in grado di produrre bio-butandiolo, senza utilizzare una goccia di petrolio, facendo risparmiare oltre il 50% delle emissioni di CO2. Un nuovo record della chimica verde nostrana, che dimostra una vivacità senza paragoni.

Ma con cosa è stato soppiantato il petrolio? “Novamont ha iniziato a produrre 1,4-Bdo direttamente da zuccheri impiegando una tecnologia sviluppata da Genomatica, leader nell’innovazione bioingegneristica, e integrata con il nostro know-how chimico”, ci spiega Luigi Capuzzi, responsabile ricerca Novamont.

Alla base della rivoluzione di processo, un tipo di escherichia-coli (e.coli), un piccolo batterio comune che si trova nell’intestino degli animali a sangue caldo. Certo una risorsa non scarsa. Ogni giorno espelliamo in media dall’ultimo tratto del nostro intestino fino a 100 miliardi di batteri. Delle migliaia di tipi prodotti sinteticamente e testati in laboratorio è stato selezionato l’unico batterio in grado di sintetizzare lo zucchero in butandiolo in un solo passaggio attraverso la sua digestione. L’unico in grado di svolgere il lavoro come se fosse una nano-raffineria completamente biologica e rinnovabile.

Il processo è stato scoperto nel 2008 a San Diego in California, dal biologo sintetico Christophe Schilling, Ceo e fondatore di Genomatica, considerato da Scientific American una delle menti più brillanti del settore. “Abbiamo ingegnerizzato geneticamente un organismo che per crescere deve secernere questo tipo di prodotto” ha detto Schilling in una recente intervista. “L’interesse di e.coli è allineato con i nostri interessi. Più ne produce, più cresce”.

La società di Schilling ha lavorato per anni per ingegnerizzare geneticamente un e.coli in grado di sviluppare un apparato digerente capace di sintetizzare lo zucchero a temperature intorno ai 40 °C. “Naturalmente nessun batterio è in grado di farlo in maniera spontanea. Genomatica è l’unica ad averlo scoperto”, spiega Luigi Capuzzi, responsabile ricerca Novamont. “E noi siamo stati gli unici a impiegarlo su grande scala, rendendo il biobutandiolo competitivo anche con gli attuali bassi prezzi del petrolio”.

Il vantaggio strategico di Novamont sta proprio nella procedura diretta di trasformazione. Esistono, infatti, altri processi per produrre il butandiolo da fonte rinnovabile, ma non sono altrettanto efficienti per unità di costo. “Oggi già è possibile prendere lo zucchero e trasformarlo in acido succinico utilizzando i batteri”, precisa Capuzzi. “In un secondo momento quest’acido viene trasformato in 1,4-Bdo tramite idrogenazione chimica. Ma il vantaggio competitivo e ambientale del nostro prodotto, rispetto ad altri Bdo non-fossili è proprio nel poterlo ottenere in un unico passaggio”.

Con forte risparmio di costi, energia ed emissioni.

Sostenibilità a tutto tondo

In realtà la sostenibilità del bio-butandiolo “made in Novamont” non è esclusivamente nel prodotto, che – ricordiamo – riduce l’impiego di petrolio, ma anche nel processo. L’impianto di Bottrighe, dove si produce il biobutandiolo, è una vera eccellenza che ben rappresenta la chimica verde italiana. Per molteplici ragioni.

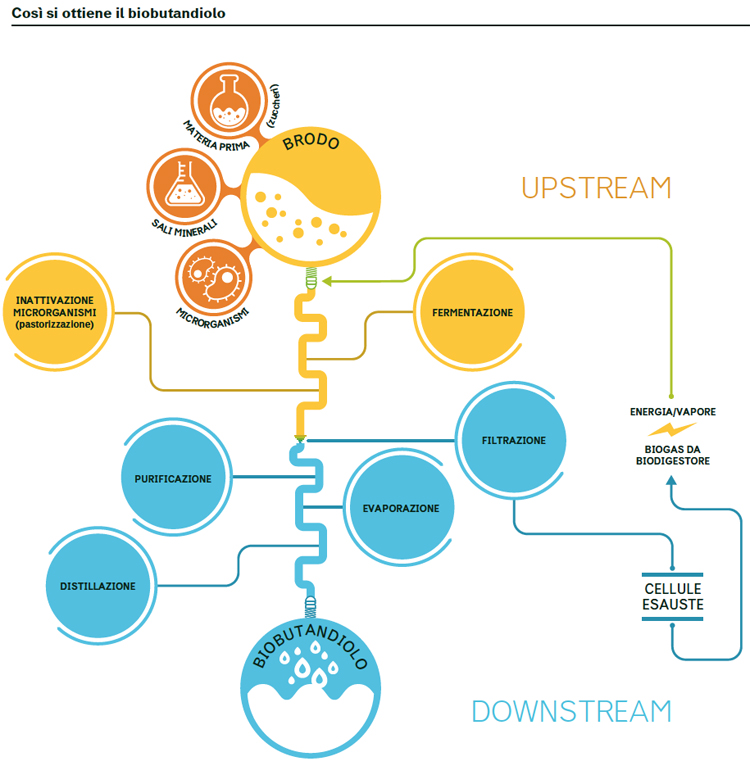

Il polo biotecnologico Mater-Biotech è stato concepito per riutilizzare i sottoprodotti della lavorazione per il fabbisogno energetico dell’impianto stesso, ottimizzando così il ciclo di vita dell’intero flusso produttivo. Realizzato in meno di quattro anni da un vecchio stabilimento chiuso nel 2006 dove si produceva lisina (un amminoacido polare che funge da integratore alimentare), lo stabilimento sarà in grado di produrre 30.000 tonnellate di butandiolo l’anno, dando lavoro – a regime – a 70 persone, e creando un indotto di circa 180-200 lavoratori. “Noi abbiamo acquisito la struttura, rigenerando completamente la parte di fermentazione, dato che era in buone condizioni, ma costruito da zero la parte downstream essendo la lisina un prodotto solido, un aminoacido che si purifica per cristallizzazione. Il 1,4-Bdo è un prodotto liquido che si purifica attraverso distillazione e quindi ha richiesto un impianto ad hoc. Ciò che ci rende fieri è che siamo riusciti a rimettere in circolo sia i lavoratori sia l’impianto”, spiega Capuzzi.

L’impianto, di dimensioni contenute rispetto ad altre raffinerie di Bdo da fonti fossili, è parte del progetto di bioraffineria integrata Novamont, composto ora da sei siti interconnessi e quattro nuove tecnologie: il bio-Bdo, il sistema di complessazione dell’amido, il processo per i poliesteri biodegradabili e infine il sistema di produzione di acidi (acido azelaico e pelargonico da oli).

I responsabili della ricerca non nascondono la soddisfazione e l’orgoglio di aver realizzato in Italia, in tempi record, un impianto di questo tipo. “Abbiamo messo insieme la possibilità di far crescere il batterio di e.coli e la nostra capacità di trasferire su scala industriale i nostri progetti di ricerca”, spiega Capuzzi, “mettendo dentro tutto quello che c’era a valle della scelta di microrganismo e il processo di fermentazione ingegnerizzato, fino al downstream per ottenere un prodotto purissimo, in tutto e per tutto simile a quello da fonte fossile”.

Una produzione circolare

Ma come rendere ancora più verde e circolare il processo di produzione del 1,4-Bdo? Attualmente la produzione di butandiolo si avvale della “digestione” di sciroppo di glucosio prodotto da Cargill. “Per fare un chilo di butandiolo servono due chili di zucchero secondo la stechiometria del processo”, continua Capuzzi.

Semplice, però lo zucchero viene da colture alimentari. Per questo la ricerca Novamont sta lavorando per far funzionare l’impianto usando zuccheri derivati da biomassa legnocellulosica, proveniente da colture cresciute su terreni marginali, non utilizzati dall’agricoltura.

La coltura più avanzata oggi a livello sperimentale è quella del cardo, che ha anche il vantaggio di essere un prodotto a doppio dividendo. Da una parte, dai semi del cardo, si ricava un olio utilizzabile da Novamont nell’impianto di Porto Torres, nel processo che lo trasforma in acido azelaico (C9H16O4, la componente acida dei poliesteri che servono a fare il mater-Bi® mentre la componente alcolica è proprio il butandiolo). Dall’altra, lo stelo del cardo può essere usato come massa legnocellulosica per il Bdo.

Questi due elementi insieme sono alla base delle bioplastiche Novamont. “Contiamo di fare del nostro 1,4-Bdo un uso captivo nelle nostre bioplastiche, ottenendo prodotti a elevate performance ambientali e in un ciclo di produzione ristretto, nel pieno rispetto degli assiomi della bioeconomia”, conclude Capuzzi. Non sorprende, dunque, l’interesse di Novamont a investire nella coltura del cardo, fondamentale per ricavare zuccheri di seconda generazione, acido azelaico, oltre che a una serie di proteine per l’alimentazione animale.

In questo modo si chiude il ciclo d’uso bio-integrale del prodotto, derivato da una pianta che cresce in terreni non irrigui inutilizzati per l’agricoltura, attraverso un impianto in grado di mettere in servizio e recuperare gli output, e un batterio sintetico. Il tutto evitando di usare una sola goccia di petrolio nello stream.

Il futuro per la chimica (italiana e non) è verde e circolare.

Info