Ad Hannover, in Germania, hanno infatti sostituito la gomma naturale usata per i battistrada con un nuovo prodotto, estratto dal tarassaco (per la precisione dal tarassaco russo, Taraxacum kok-saghyz), non a caso ribattezzato “taraxagum”. Le nuove gomme, che la Continental dopo la fase sperimentale conta di immettere sul mercato entro i prossimi cinque-dieci anni, sono state sviluppate dall’Istituto Fraunhofer di biologia molecolare ed ecologia applicata insieme al centro di ricerca agricola Julius Kühn-Institut e all’Aeskulap GmbH, azienda specializzata nella ricerca e nella tecnologia medica.

Per coltivare questa pianta, che già cresce spontanea in molte campagne, saranno messi a frutto i campi oggi inattivi delle regioni temperate un po’ di tutta Europa.

Ma per quale ragione produrre gomma da una fonte, per così dire, non convenzionale invece di continuare a farlo estraendola dall’Hevea brasiliensis, come avviene praticamente da due secoli?

Il lattice che si estrae dalla corteccia di questa maestosa pianta, non a caso nota anche come albero della gomma, è preziosissimo, almeno da quando, nel 1839, Charles Goodyear ne mise a punto una lavorazione particolare, la vulcanizzazione, in grado di fornire una particolare elasticità ai suoi derivati, utile, per non dire necessaria, all’industria degli pneumatici.

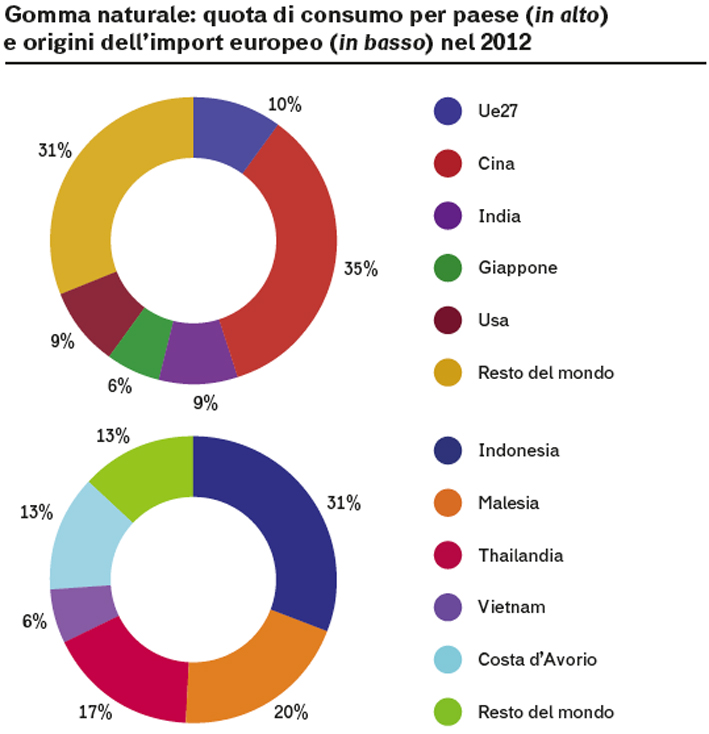

Da allora si è tentato in ogni modo di trapiantare l’Hevea al di fuori del Brasile, con scarsi successi, tant’è che la pianta oggi è coltivata solo nel Sudest asiatico, in qualche paese tropicale dell’Africa e, ovviamente, in alcune zone del Sud America. Troppo poco per la domanda mondiale di gomma naturale, anche alla luce di piantagioni di Hevea che vengono sostituite con palme da olio, evidentemente più redditizie per l’agricoltura locale, e di un parassita, un batterio per l’esattezza, che attacca le radici dell’Hevea brasiliensis uccidendola.

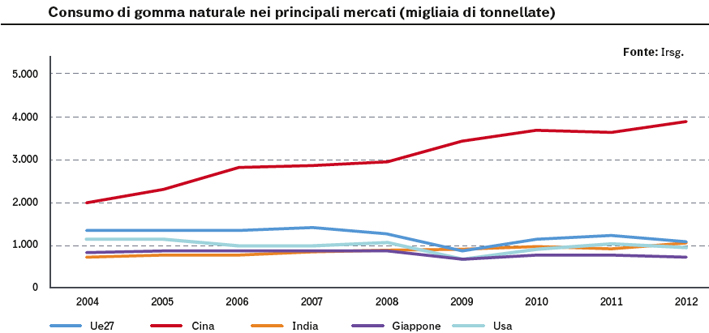

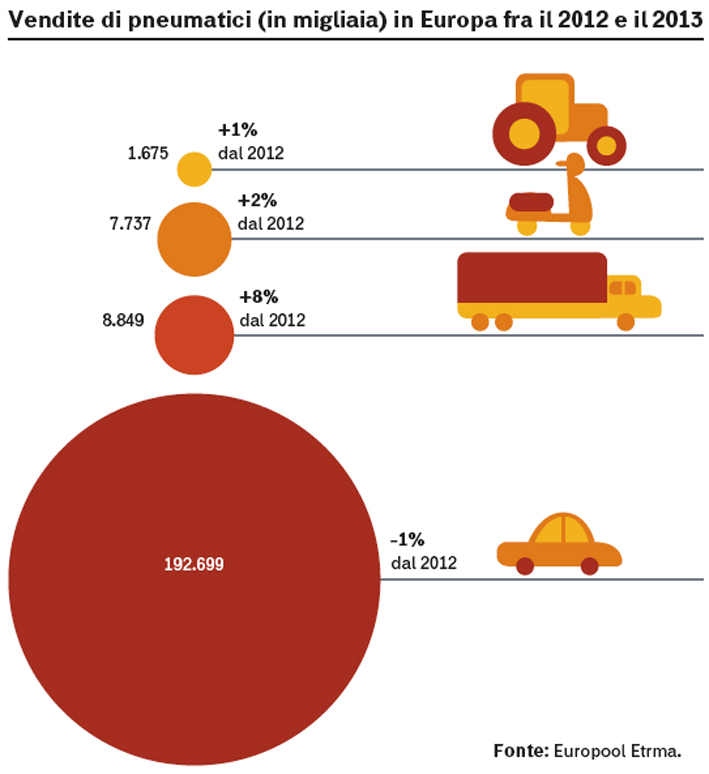

Nonostante la crisi economica, l’industria automobilistica, a livello globale ma anche a livello europeo, continua infatti a segnare un trend in crescita trainando il mercato degli pneumatici. Secondo l’ultimo rapporto European Tyre & Rubber Industry Statistics dell’Etrma, l’associazione europea dei produttori di pneumatici e articoli in gomma, nonostante il 2012 sia stato un anno particolarmente duro per l’industria europea delle gomme, il mercato da oggi al 2025 si amplierà ancora.

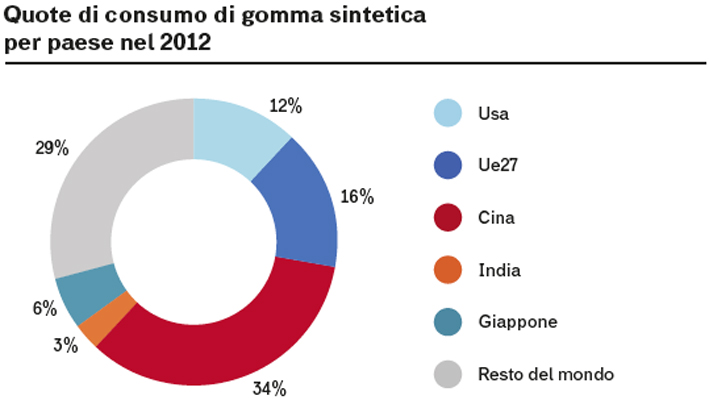

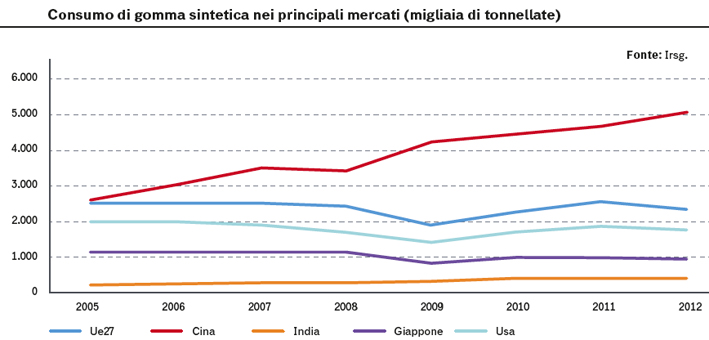

E così, anche se in crisi, nel 2012 l’Europa da sola ha consumato 1.100 kt di gomma naturale, estratta per lo più dall’Indonesia, e circa 2.400 kt di gomma sintetica (dopo la Cina è l’Europa il principale consumatore di gomma naturale al mondo). Di questi enormi quantitativi di gomma il mondo degli pneumatici ha assorbito il 74% di quella naturale (vale a dire 800 kt) e il 48% di quella sintetica (1.100 kt).

Per avere un’idea degli andamenti di mercato dell’industria degli pneumatici e dei prodotti in gomma nel nostro continente possiamo dire che la serie storica di dati parla di un declino piuttosto serio nelle vendite avvenuto nel 2008 (-8% sulle produzioni del 2007) con un crollo ancora più drammatico nel 2009 (-21,3%) per poi risalire altrettanto repentinamente nel 2010 (+22,7%) con un trend positivo nel 2011 (+3%) e ancora un calo nel 2012 con un -8%.

Nel 2013 la situazione è stata di lentissimo recupero in tutti settori, a esclusione di quello automobilistico (-1%), anche se non esaltante. “Il 2013 chiaramente non è stato un anno di boom per il mercato degli pneumatici” spiega infatti Fazilet Cinaralp, Segretaria generale di Etrma “ma i dati di vendita mostrano un consolidamento del mercato e un ritorno alla crescita dopo un 2012 così negativo. La nostra speranza è che questa tendenza sia confermata anche per il 2014, per il quale ci aspettiamo un aumento del 2-3%”.

In altre parole il mercato degli pneumatici, fra alti e bassi, non si arresta e ha bisogno di materia prima e cerca quindi sostituti al lattice dell’Hevea brasiliensis. Papabile per la successione potrebbe essere un arbusto perenne originario del Messico, il Guayule (Parthenium argentatum), già noto perché ne fecero largo uso gli Stati Uniti durante la Seconda guerra mondiale e persino l’Italia se ne interessò quando nel 1938 il ministero dell’Industria volle che Pirelli e Iri fondassero la Società agricola italiana gomma autarchica (Saiga): nel 1940 25 milioni di piantine di Guayule furono fatte arrivare dalla California fino a Cerignola, in Puglia, con la speranza che ogni ettaro di terreno coltivato fruttasse almeno una tonnellata di gomma. Alla fine della guerra il progetto fu sospeso e la campagna del Tavoliere riportata alla sua vocazione cerealicola.

Un peccato perché la Guayule è una pianta davvero dal basso impatto ambientale, vuole poca acqua e non servono pesticidi e, in più, il suo lattice è ipoallergenico, buono quindi anche per l’industria medicale. Ma un peccato fino a un certo punto, perché in tempi recenti è stata Versalis, l’azienda del gruppo Eni specializzata nei biomateriali, a riprendere in mano insieme alla Yulex Corporation il Parthenium argentatum e a prevederne lo sfruttamento.

C’è anche chi non pensa di sostituire l’Hevea brasiliensis ma solo di migliorarla geneticamente: la Bridgestone da qualche anno ha lanciato un progetto di decodifica del dna dell’albero della gomma da cui spera nei prossimi decenni – l’obiettivo è nientemeno che al 2050 – di ottenere pneumatici di ottima qualità e sostenibili al 100%.

Sarà la strada giusta? Nel frattempo altri vegetali si candidano per il mercato dei “bio-pneumatici”. Le arance, per esempio. In Giappone la Yokohama sta mettendo a punto, grazie all’uso di nanotecnologie, una miscela per pneumatici a base di olio estratto dalle bucce delle arance. La “ricetta” si chiama BluEarth.

Un’altra ricetta a base di “scarti” di prodotti alimentari è quella che arriva dalla Goodyear Tire & Rubber Company che ha messo a punto un sistema per l’uso della lolla di riso. Detta anche pula, la lolla è un sottoprodotto della lavorazione del riso grezzo, spesso avviata a un processo di incenerimento con recupero energetico con un problema di recupero delle ceneri. Queste ceneri, però, possono adesso essere usate per la produzione di una silice eco-friendly utile per la realizzazione degli pneumatici: “La silice – spiega la Goodyear – viene mescolata alla gomma nel battistrada dello pneumatico per rinforzarla e ridurre la resistenza al rotolamento, con conseguente diminuzione del consumo di carburante. Può anche avere un impatto positivo sull’aderenza dello pneumatico sul bagnato”.

La seconda vita degli pneumatici

A colloquio con Giovanni Corbetta, Direttore Generale di Ecopneus

Vengono definiti “Pfu”, ovvero “pneumatici fuori uso”: sono le “gomme” delle nostre automobili (ma anche camion, trattori, motociclette ecc.). Fino a qualche anno fa non era raro vederne piloni accatastati negli sfasciacarrozze e, purtroppo, anche abbandonati sui cigli della strada o in improvvisate discariche abusive. Oggi, a tre anni dalla partenza del sistema di raccolta e riciclo dei Pfu, la situazione è decisamente cambiata.

“Siamo molto giovani” ci tiene a precisare Giovanni Corbetta, Direttore Generale di Ecopneus, la principale società consortile italiana che si occupa di rintracciare, raccogliere, trattare e inviare a destinazione finale gli pneumatici a fine vita. “Siamo nati ‘per legge’ nel 2011 anche se in qualche modo eravamo già attivi almeno dal 2006. E in pochi anni abbiamo raggiunto obiettivi importanti. Solo nel 2013 abbiamo recuperato oltre 247.000 tonnellate di pneumatici fuori uso prelevati presso oltre trentatremila gommisti in tutta Italia”.

Secondo il Report di Sostenibilità 2013 di Ecopneus, tutti questi pneumatici recuperati equivalgono a 347 milioni di tonnellate di CO2 equivalenti evitate grazie all’utilizzo di gomma riciclata al posto di gomma vergine, 3,2 miliardi di kWh di energia risparmiata; 1,3 milioni di metri cubi di acqua non consumata nel ciclo produttivo della produzione di gomma vergine, dell’acciaio e degli altri componenti dello pneumatico.

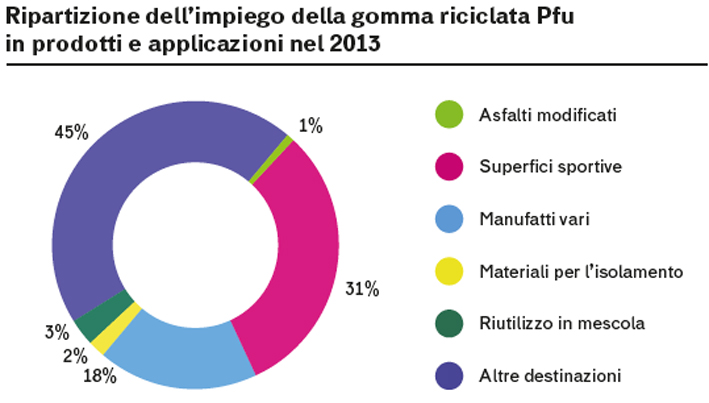

“Di queste 247.000 tonnellate, 152 sono indirizzate alla valorizzazione energetica nei cementifici e 62 al mercato del riciclo sotto forma di granulo e polverino di gomma, anche se la percentuale di materia recuperata è in crescita e questo è il nostro preciso obiettivo”.

“Rispetto ad altri paesi europei in Italia, purtroppo, ci sono ancora troppe barriere, sia culturali sia burocratiche, che dovranno essere superate per dare ragione alle sollecitazioni dell’Unione europea in fatto di recupero di materiali. Ancora oggi esistono zone grigie che lasciano margini di ambiguità su cosa possa essere considerato rifiuto e cosa materia prima seconda”.

“Con i prodotti derivanti dal trattamento a cui sono sottoposti i Pfu si possono stendere manti stradali, creare campi di calcio artificiali e pavimentazioni sportive. Nel futuro vediamo la possibilità di poter usare sempre più la gomma riciclata, limitando sempre più il consumo di nuova gomma e di petrolio. La ricerca sulla devulcanizzazione della gomma sta dando altresì risultati molto confortanti”.

Questo nuovo pneumatico, a marchio Goodyear, sarà più leggero, consumerà di meno il battistrada, sarà meno rumoroso, sarà responsabile di una minore emissione di anidride carbonica e richiederà meno energia in fase di produzione. Per il consumatore il fatto che abbia maggiore tenuta di strada e riduca i consumi di carburante non potrà che essere una buona notizia.

A guardare la natura le possibilità appaiono, dunque, sterminate. Qualche tempo fa il presidente della Bridgestone Americas Center for Research and Technology, Hiroshi Mouri, ha detto che esistono almeno 1.200 varietà vegetali diverse da cui si potrebbe estrarre gomma per il mercato degli pneumatici. Certo, non tutte convenienti, non tutte capaci di crescere a ogni latitudine, non tutte con lo stesso impatto ambientale.

D’altronde è sempre la crisi, economica, ambientale o bellica, ad aguzzare l’ingegno. L’uso stesso del dente di leone per la produzione di pneumatici non è in fondo una novità. In Unione sovietica veniva utilizzato fin dal 1922 ma fu negli anni del conflitto mondiale che la sua coltivazione ebbe maggiore impulso. E altrettanto fecero Stati Uniti, Spagna, Gran Bretagna, Svezia, Germania, Australia e Nuova Zelanda.

Ieri come oggi, la ricerca quale soluzione per le crisi.