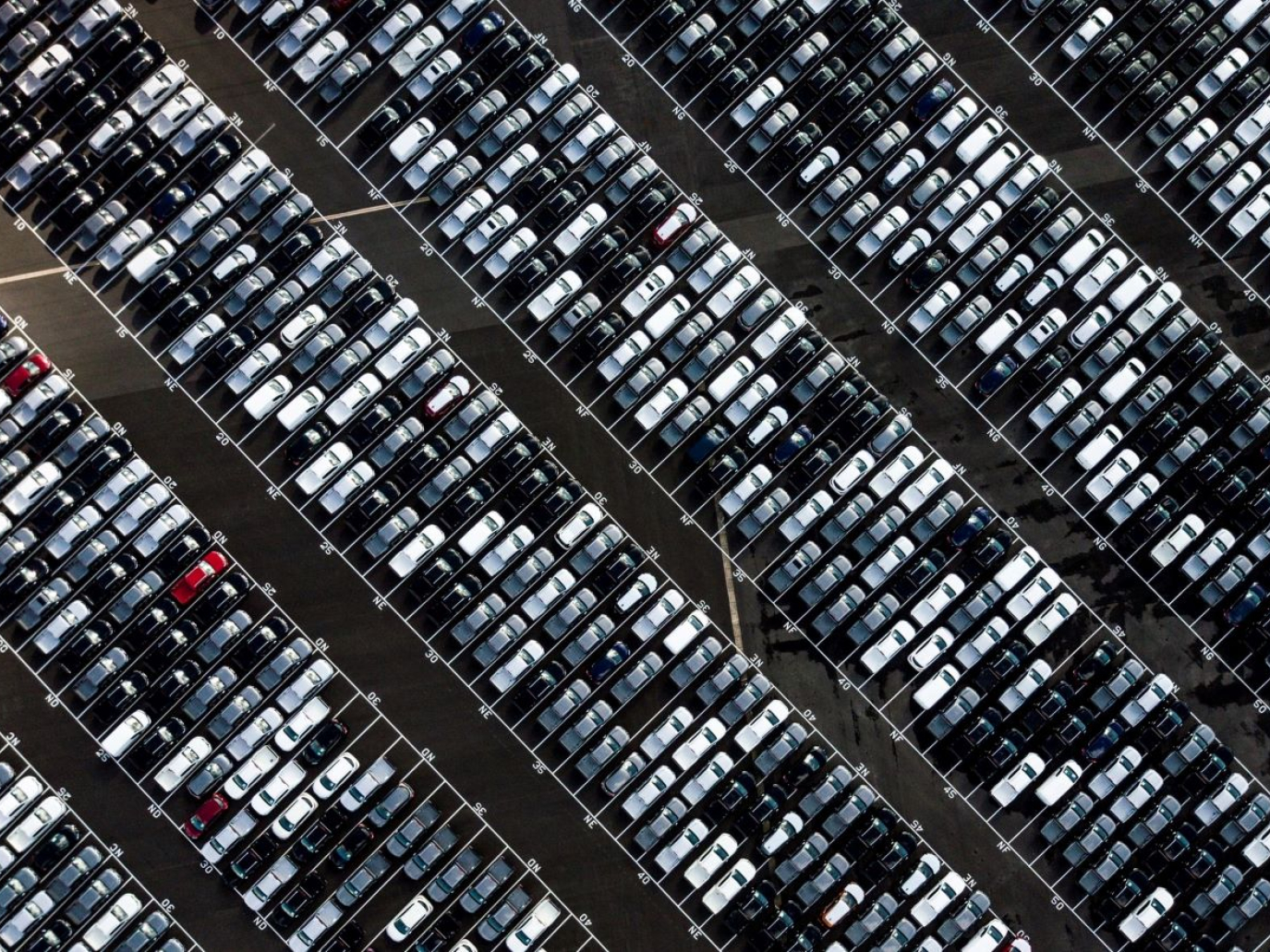

L’Associazione nazionale filiera industria automobilistica (Anfia) denuncia gravi problemi di approvvigionamento e rincari di microprocessori, acciaio e materie plastiche impiegati nelle componenti elettroniche. La situazione continua a peggiorare: da gennaio di quest’anno si registrano tempistiche troppo lunghe di consegna, talvolta triplicate rispetto al normale, rallentamento dei flussi produttivi e, inevitabilmente, rincari. Un quadro già critico per la gestione della pandemia da Covid-19 e destinato a peggiorare. Forse, però, potrebbe essere uno stimolo al minor utilizzo di materie prime e alla creazione di un mercato delle materie prime seconde.

Materia Rinnovabile ne ha parlato con Marco Rollero, vicepresidente del gruppo componenti di Anfia.

Qual è la situazione della filiera dell’auto e perché, nel dettaglio, sta vivendo un momento di forte difficoltà?

Tra aprile e maggio dello scorso anno il mercato dell’auto ha vissuto una caduta spaventosa. In alcuni Stati dell’Unione europea le vendite hanno rasentato lo zero. A gennaio 2021, stando ai dati Acea, il calo è stato del 24 % nell’UE e del 25,7% in UE+Efta+Uk. La diminuzione della domanda ha generato un crollo del prezzo delle materie prime. Questo ha costretto i produttori a rimodulare la produzione e a vendere quanto accumulato in magazzino, il capitale circolante, il working capital.

Verso la fine del 2020 sono emersi evidenti segni di ripresa. Il clima generale di fiducia, sostenuto anche dalla diffusione dei vaccini, ha determinato un rialzo spaventoso della domanda. Situazione che ha dovuto fare i conti con i magazzini vuoti di materie prime e produzioni rallentate, proprio per fronteggiare la situazione di crisi. Dunque, i produttori hanno dovuto ripristinare i livelli di inventario e, al contempo, riuscire a soddisfare le richieste del mercato. Situazione che ha subito provocato una scarsità del materiale: in questa fase del ciclo economico, esasperata dalla pandemia, il prezzo delle materie prime è altissimo e stabilito dal venditore. Questa condizione si è verificata prevalentemente sulle materie plastiche, ma tocca tutte le commodities. Al problema della disponibilità reale si è aggiunto il problema del prezzo. Discorso a parte per i chips, i componenti elettronici del circuito, la cui richiesta è sempre intrinsecamente più elevata dati gli usi nelle automobili con l’Internet of things e il 5G.

Come possono i fornitori di materie prime evitare di consegnare quanto garantito?

Ogni giorno ricevo molte notifiche di force majeure, quelle inviate dal fornitore che si dice incapace per cause di forza maggiore di soddisfare la domanda. Questa condizione prevista dalle norme contrattualistiche, leggi a livello mondiale, e tra cui rientra certamente l’evento pandemico, solleva il fornitore da determinate incombenze. È normata specificamente e come tale va dimostrata. In questo momento ho la sensazione che sia usata in modo strumentale.

Nello specifico, di quali materiali c’è scarsità?

La disponibilità delle materie prime è scarsa, indistintamente, e i costi sono aumentati tantissimo, da un minimo del 10% a un massimo del 25%. L’incremento più significativo si è registrato, in ordine, per resine, rame, alluminio e acciaio. È chiaro che l’aumento si riflette solo sulla parte del costo del prodotto finito, direttamente influenzato dalla materia. È grave in ogni caso come impatto sulla redditività aziendale: tutte le imprese quotate in borsa fanno delle promesse al mercato sulla propria redditività (guidance) che, se non mantenute, generano significative perdite di capitalizzazione (valore dell’azione). Registriamo il maggior incremento di costi per il rame, per via della crescita di tutto ciò che è elettrico, più modestamente di argento, alluminio e acciaio (che tuttavia non ha ancora raggiunto i valori del 2017).

Da dove arrivano questi materiali?

L’acciaio proviene da tutto il mondo: ogni nazione ha sempre voluto mantenere una capacità nazionale di produzione dell’acciaio essendo questa una produzione strategica . Il rottame, che viene massicciamente utilizzato nella produzione, anch’esso ha canali di mercato globali. Stessa globalizzazione si applica per l’alluminio e le aziende produttrici sono dei colossi con strutture estrattive diffuse in tutto il mondo (es. La Rio Tinto). C’è da dire che, a livello generale, il mercato vive un ulteriore momento difficile, alla luce dell’incrocio degli schemi tariffari tra Usa, Cina e Unione Europea innescati durante la presidenza di Donald Trump. Le resine, infine, ad oggi sono le più difficili da reperire: necessitano, per la produzione, di “ingredienti” chimici (i cosidetti feedstocks) nelle mani di pochi attori, che, ad oggi, sono il vero collo di bottiglia della disponibilità.

Prevede che il settore uscirà presto da questa crisi?

La temporanea disponibilità ridotta, la difficoltà di approvvigionamento remoto causata dall’altresì ridotta disponibilità di trasporti e il succitato schema tariffario hanno generato la cosiddetta tempesta perfetta. In sintesi, non vedo un incremento di domanda strutturale per le materie prime, ma, piuttosto, un problema di disponibilità. (Eccezione fatta, appunto, per i componenti elettronici). Nella seconda parte dell’anno prevedo un bilanciamento naturale tra domanda e offerta.

Il grosso problema è l’imprevedibilità del mercato e quindi l’adattamento rapido a questi cicli improvvisi. Oggi avere due fornitori, possibilmente in regioni diverse, aiuta: se c’è un problema politico, climatico, pandemico, l’impatto sulla fornitura viene mitigato.

Pensando al momento di emergenza sanitaria che stiamo vivendo, all’eventualità che non sia l’unico, non sarebbe forse il momento di puntare davvero sulle materie prime seconde?

I materiali impiegati nella costruzione delle automobili sono già molto circolari. L’alluminio è sempre rifondibile. L’acciaio ha un tasso di riciclaggio molto più alto di quanto si pensi. Le uniche componenti che in questo momento non sono riciclabili sono le plastiche termoindurenti, quelle resine che con il calore si induriscono, ma una volta fuse non si riciclano più. Sono state molto privilegiate in passato nelle applicazioni elettriche, ma oggi la loro richiesta sta scemando. Esistono altre resine con performance elevatissime, come quelle termoplastiche che sono riciclabili. In questo caso il problema è la raccolta, ma è più un fattore culturale che industriale.

Le tre “R” – ridurre, riusare e riciclare – sono i pilastri del modello dell’economia circolare promosso dall’Unione europea. Crede siano davvero applicabili, nel breve/medio periodo, all’industria dell’auto?

Il mondo dell’auto vive un paradosso: si costruiscono vetture che pesano circa 2mila chili e trasportano in media una persona di 70 chili. Una Cinquecento di oggi è grossa tre volte quella di 40 anni fa. Il modo più semplice per ridurre il carico energetico inutile è essere più efficienti in quello che si fa. Questo si scontra con le attese del mercato dove domina il desiderio della vettura “più grande”. Possiamo spingere l’auto elettrica quanto vogliamo, ma questo deve andare di concerto con le risposte del consumatore. L’acquirente cui ci rivolgiamo in questo momento preferisce tenersi la propria auto, quando le alternative sono una elettrica molto costosa o una tradizionale, per la quale resta il dubbio sulla sua fruibilità in un orizzonte prossimo. E lo Stato non può sussidiare tutto. In Europa (UE-Efta-Uk), che è l’area con la rete di infrastrutture di ricarica più capillare al mondo, destinata ad estendersi molto di più in tempi piuttosto rapidi, per centrare gli obiettivi posti dal Green deal europeo, circolavano, a fine 2019, 285 milioni di autovetture, di cui appena lo 0,6% sono ricaricabili (Bev e Phev).