“Take-make-dispose”: queste le parole chiave che descrivono il sistema industriale degli ultimi 150 anni. Basato, cioè, su un modello lineare di produzione e consumo nel quale i beni sono prodotti a partire da materie prime estratte ex novo, venduti e utilizzati. E infine eliminati come rifiuti.

Nell’analizzare l’attuale fase di sviluppo, e soprattutto in prospettiva di medio termine, emergono alcuni fattori in grado di mettere in crisi il modello lineare dominante.

La richiesta e l’utilizzo di materie prime vergini nei processi produttivi rimane in costante e significativa crescita. Si stima per esempio che, entro il 2020, ulteriori 82 miliardi di tonnellate di materie prime verranno immesse nell’economia globale. Tradizionalmente le risorse sono state ritenute abbondanti e disponibili in quantità quasi illimitate, certezza dovuta anche ai costi delle materie prime e delle risorse naturali rimasti relativamente bassi e, soprattutto, stabili nel tempo, e che ha favorito l’affermarsi del modello. Tuttavia, in meno di un decennio i prezzi dei beni considerati commodities (incluse alcune risorse naturali) hanno subìto un incremento pari quasi al 150%.

A ciò va aggiunto che entro il 2030 ulteriori tre miliardi circa di nuovi consumatori spingeranno la domanda di beni e servizi a livelli mai registrati. Mantenere il modello di sfruttamento lineare delle risorse, secondo una logica business as usual, significherebbe confrontarsi con una sempre maggiore volatilità dei prezzi e una probabile inflazione dei beni commodity fondamentali, e in particolare, delle materie prime e delle risorse naturali, anche se negli ultimi due anni i costi di alcune di esse (per esempio quelle petrolifere) hanno segnato una evoluzione in contro-tendenza rispetto al passato, proprio grazie all’innovazione nelle tecniche di estrazione (si pensi appunto alla tecnologia shale).

Recentemente si è avviata una fase di transizione, caratterizzata da un ripensamento dei modelli di business, al fine di ridurre la dipendenza di crescita e profitti da quelle risorse che sempre più diventano scarse. Nuovi modelli di business hanno iniziato a esplorare innovative modalità di recupero e riutilizzo dei prodotti a fine vita o di loro componenti, in una logica improntata a valorizzare la circolarità dell’economia.

Secondo le direttrici recentemente delineate dalla Commissione europea nel cosiddetto “Circular Economy Package”, una delle strategie principali per attuare la cosiddetta “economia circolare” è il remanufacturing. Quanto il prodotto usato, o la componente, subisca un processo di trasformazione o riconversione varia a seconda del settore e della filiera, ma il risultato è comunque un prodotto nuovo riconvertito, conforme agli standard tecnici e di sicurezza, le cui performance sono almeno equivalenti – o anche migliori – rispetto a quelle garantite nell’utilizzo iniziale.

Nuova dignità alla nuova vita

Con la comunicazione 614 del 2 dicembre 2015, la Commissione europea ha ufficializzato la volontà di conferire nuova dignità alle materie prime seconde, impegnandosi a emanare nuove misure mirate a superare l’incertezza in materia, mediante:

- lo sviluppo di nuovi standard di alta qualità, a livello europeo;

- il chiarimento della qualifica a end-of-waste, che contempli miglioramenti e armonizzazioni delle disposizioni in materia.

Il remanufacturing, quindi, rappresenta non solo un nuovo paradigma di produzione, ma anche un nuovo modello di business basato sulla “seconda vita” dei materiali, che potenzialmente può rendere la produzione dei beni più vantaggiosa sia in termini economici, sia ambientali.

La pratica del remanufacturing implica il disassemblaggio del prodotto usato e il ripristino mediante componenti al fine di mantenere le specifiche del design originario: per il consumatore il prodotto derivante deve poter essere considerato pari a un nuovo prodotto.

Un caso esemplificativo è quello di Xerox, che già negli anni ’90 inserì, tra i suoi processi, il ritiro di prodotti a fine vita direttamente dal cliente finale, creando un programma di rigenerazione e riutilizzo delle componenti. Questo programma, partito con l’obiettivo di azzerare i rifiuti, si è basato su una nuova concezione del modello di business, a partire dal design dei prodotti e dal rapporto con il cliente finale. Il design permette l’impiego di un numero ristretto di componenti a elevata durabilità e possibilità di riutilizzo. I prodotti sono poi concessi in leasing e non venduti, al fine di permettere il ritiro diretto dei macchinari dopo 5 anni o più di utilizzo. A fine vita/leasing del prodotto, le singole componenti risultano facilmente ed efficientemente riutilizzabili in quanto codificate con specifiche istruzioni.

Questa strategia di remanufacturing ha permesso di generare nuovi prodotti riutilizzando tra il 70 e il 90% (in peso) di componenti, evitando degradazioni di qualità o performance e il conferimento in discarica di 46.000 tonnellate di rifiuti solo nel 2010.

Nel remanufacturing il valore aggiunto originario delle materie prime, utilizzate nella prima versione del prodotto, viene rigenerato.

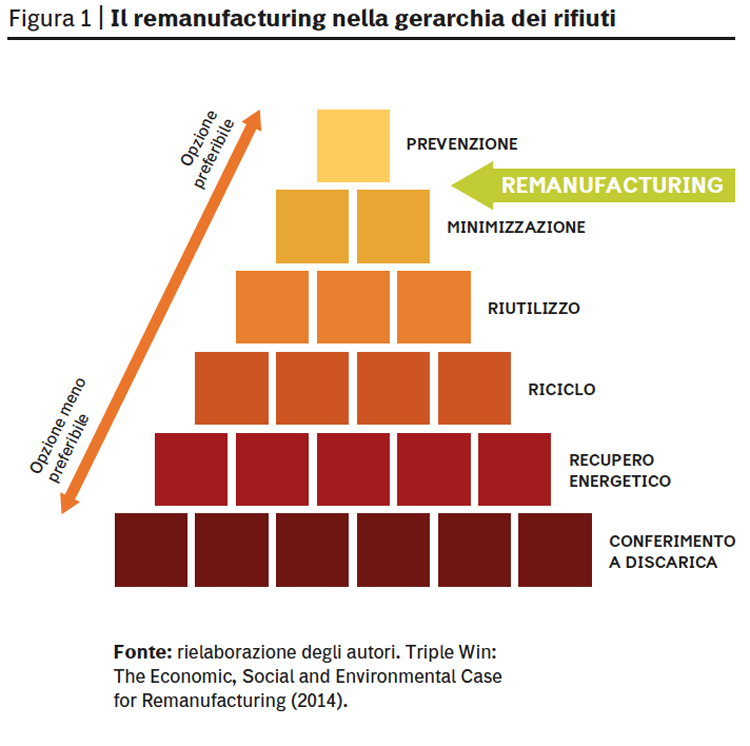

All’interno della gerarchia dei rifiuti, esso si pone tra le opzioni preferibili, in quanto incentiva il riutilizzo di componenti e di prodotti con la minima – o alcuna– aggiunta di nuove materie prime (figura 1).

Il remanufacturing vige attualmente soprattutto in alcune categorie di prodotti, tra cui componenti di automobili, motori elettrici, pneumatici, computer, macchinari industriali, dispositivi elettrici ed elettronici, toner, cartucce per stampante, fotocopiatrici. Il settore automotive è quello con l’esperienza ormai più consolidata ed è oggi il più rappresentativo, contando da solo per due terzi del totale dei prodotti sottoposti a rigenerazione.

Il remanufacturing si caratterizza per tre fattori principali: innanzitutto la vita utile dei prodotti rifabbricati ha un’estensione maggiore grazie ai processi di manutenzione, rigenerazione, riparazione e upgrading. In secondo luogo, questi prodotti possono essere facilmente disassemblati al fine sia di sostituire o ripristinare le componenti secondo necessità, sia di salvaguardare la riciclabilità e la riutilizzabilità dei materiali. Infine, il valore aggiunto, in termini di manifattura, energia e materiali, può essere completamente recuperato.

Da alcuni studi del Massachusetts Institute of Technology (Mit) emerge che circa l’85% in media dell’energia e dei materiali impiegati per la prima produzione vengono mantenuti a seguito del processo di remanufacturing. Il processo di ripristino dovrebbe perciò implicare una minor produzione di rifiuti e un minor utilizzo di materiali ed energia, e incorporare gli avanzamenti tecnologici che permettono la rigenerazione, nei tempi adeguati, tale da ristabilire la funzionalità in maniera efficiente.

E non solo: lo stesso scarto inviato a riciclo potrebbe beneficiare di sempre minori livelli di contaminazione, causa principale della degradazione del livello di qualità dei materiali.

Il remanufacturing si potrebbe dunque ragionevolmente identificare come soluzione vincente a livello economico, sociale e ambientale. Molti sono gli esempi utilizzati per valorizzarne i benefici: per citarne uno, il costo di produzione degli smartphone potrebbe ridursi del 50% se i telefoni fossero più facilmente disassemblabili, migliorasse il reverse cycle e si offrissero incentivi ai consumatori per rendere i telefoni invece che scartarli e destinarli a rifiuti.

È stato stimato che riutilizzo e remanufacturing possano contribuire alla riduzione di circa 7 milioni di tonnellate di CO2 ogni anno, pari a 800 milioni di tonnellate da qui al 2050.

Senza contare che mantenere in circolo i materiali potrebbe prevenire il loro precoce conferimento in discarica o incenerimento, processi che oggi sono all’origine di imponenti volumi di emissioni di gas serra.

In linea teorica, il remanufacturing ridurrebbe in maniera significativa anche la domanda di risorse idriche, chiudendo il circolo sui flussi di materiali e riducendo gli input energetici, creando anche in questo caso condizioni di efficienza economica attraverso la riduzione dei costi di produzione. È stato dimostrato, per esempio, che i risparmi in termini ambientali legati a una scrivania da ufficio, ottenuta dalla rigenerazione delle diverse componenti, possono essere considerevoli: 90% in meno di input energetici necessari al ciclo di fabbricazione e una impronta idrica inferiore del 35% – equivalente al risparmio di 0,19 m3 di risorse idriche per scrivania.

Tuttavia l’impatto ambientale del remanufacturing andrebbe valutato complessivamente, considerando tutte le fasi che il prodotto rigenerato attraversa nella sua intera vita utile.

Sarebbe infatti più appropriato, piuttosto che enfatizzare specifici vantaggi ambientali che di volta in volta appaiono più chiari in ragione delle notevoli opportunità di risparmio di materie e di risorse sopra evidenziate, realizzare uno studio approfondito basato su metodologie consolidate e fondate scientificamente, che consentano di ottenere un quadro esaustivo e completo delle prestazioni ambientali del prodotto a 360 gradi.

La Commissione europea ne ha recentemente sperimentata una, dalle notevoli potenzialità. Si tratta della Product Environmental Footprint (Pef), metodologia che regolamenta il calcolo, la valutazione, la convalida di parte terza e la comunicazione a tutti gli stakeholder dell’impronta ambientale dei prodotti e dei servizi. L’approccio seguito dalla Commissione si basa su un principio largamente condiviso e già attuato in molte esperienze aziendali e di policy: l’impatto di un prodotto va misurato considerando i diversi problemi ambientali su cui esso può incidere lungo tutto il suo ciclo di vita, dall’estrazione delle materie prime e delle risorse naturali che vengono impiegate nella fase produttiva (o al reimpiego di materie prime seconde e componenti rigenerati, come nel caso del remanufacturing), fino al termine della vita utile del prodotto, quando esso deve essere smaltito oppure trova una nuova funzione nel recupero come materia secondaria in un’altra filiera o, per l’appunto, può trovare opportunità di essere riutilizzato o rigenerato.

Il risultato di questa metodologia è una rosa di indicatori relativi alle principali categorie di impatto ambientale (emissioni di gas serra, efficienza nell’uso delle risorse, impronta idrica ecc.) che consentono un confronto più completo e solido scientificamente.

Infatti, nel modello proposto dalla metodologia Pef, il concetto di ciclo di vita considera tutti i flussi di risorse e gli effluenti nell’ambiente associati a un prodotto, dal punto di vista della catena di approvvigionamento e delle fasi a valle, a partire dall’acquisizione delle materie prime alla trasformazione, alla distribuzione, all’utilizzo e ai processi di fine vita, nonché tutti gli impatti ambientali, gli effetti sulla salute, i rischi legati alle risorse e gli oneri per la società associati pertinenti. Questo approccio è essenziale per valutare i possibili trade-off tra vari tipi di impatti ambientali legati a specifiche decisioni politiche e gestionali e contribuire a evitare un trasferimento involontario dei carichi ambientali (cosiddetti cross-media effects).

Le stime

Il remanufacturing conterebbe per il 14,5% del Pil della zona Ue27.

Il valore economico del remanufacturing è stato stimato pari a circa 30 miliardi di euro per l’area europea con riferimento ai nuovi settori più rilevanti.

Nel caso del remanufacturing, l’adozione di un approccio di questo tipo consente di confrontare i pro e i contro di alcune scelte strategiche. Applicando un’analisi dell’impronta ambientale di un prodotto che deriva da un processo e da una filiera interamente rivolta al remanufacturing si potrebbero chiarire punti sensibili sotto il profilo della valutazione dell’impatto ambientale, soprattutto in un’ottica comparativa rispetto ai prodotti tradizionali. Per esempio:

- Qual è l’impatto del sistema di intercettazione, raccolta e invio ai processi di rigenerazione dei prodotti considerati “maturi” per poter divenire (interamente o in alcune loro componenti) un input per un nuovo processo di produzione? In molti casi, soprattutto per prodotti non complessi tecnologicamente, le fasi di trasporto per la movimentazione degli approvvigionamenti o per la fase di distribuzione, rappresentano le fonti dei principali impatti ambientali. Distanze significative da colmare tra i punti di raccolta e i siti in cui sono allestiti i processi di remanufacturing potrebbero rappresentare un elemento ostativo dal punto di vista ambientale, in grado di far pendere il piatto della bilancia a favore di processi tradizionali che si approvvigionano di materie prima vergini ma provenienti da filiere corte o da contesti locali.

- Quali sono gli impatti ambientali delle fasi di rigenerazione? Per poter utilizzare una componente di un prodotto (o un prodotto tal quale) a partire da una versione precedente, considerata esausta, sono spesso necessarie lavorazioni non banali sotto il profilo operativo e tecnologico. Non si tratta soltanto di pulitura o disinfezione: di frequente queste fasi richiedono l’utilizzo di ausiliari chimici, di processi di rilavorazione fisica o di trattamenti termici che hanno un rilevante impatto ambientale.

- Quali modificazioni e integrazioni di nuove componenti sono necessarie per garantire la piena funzionalità del prodotto rigenerato? Di ogni componente aggiuntiva va valutato l’impatto ambientale non solo dei materiali, ma del loro intero ciclo di vita, a partire dall’estrazione delle materie prime e delle risorse naturali. In molti casi queste componenti possono spostare l’equilibrio nel computo dell’impatto ambientale complessivo del prodotto rigenerato, comparativamente a quello tradizionale.

- Quali sono le prestazioni nella fase di uso del prodotto derivante da remanufacturing? Quando si incrementa la durabilità di un prodotto, allungando la sua vita utile o, per l’appunto, riprocessandolo per poterlo utilizzare in una nuova vita, occorre considerare che gli impatti ambientali della fase di uso potrebbero essere superiori rispetto a un prodotto analogo, ma costruito con processi tradizionali. Ciò accade soprattutto per i prodotti ad alta intensità energetica o, più in generale, per quelli che concentrano i loro principali impatti ambientali nella fase di uso. In un recente studio della Scuola Superiore Sant’Anna di Pisa, è emerso che per alcuni prodotti come forni o frigoriferi, allungare eccessivamente la vita utile implica un notevole peggioramento in termini di efficienza energetica, al punto tale da annullare i benefici ambientali della durata, quindi del mancato smaltimento del prodotto e della mancata necessità di produrne uno nuovo.

Le analisi Lca applicate a casi di remanufacturing sono a oggi ancora molto circoscritte: ciò limita fortemente la possibilità di effettuare valutazioni concrete e affidabili, anche a causa della scarsità di dati disponibili e omogenei relativamente ai processi-chiave di questo approccio, quali raccolta, rigenerazione ecc.

I potenziali benefici

Per il consumatore

- Prodotti a prezzi inferiori, con performance e standard invariati/migliori.

- Maggiori possibilità e opzioni in caso di riparazione.

Per l’azienda

- Minori costi operativi.

- Lavoratori più qualificati.

- Nuove possibilità di mercato.

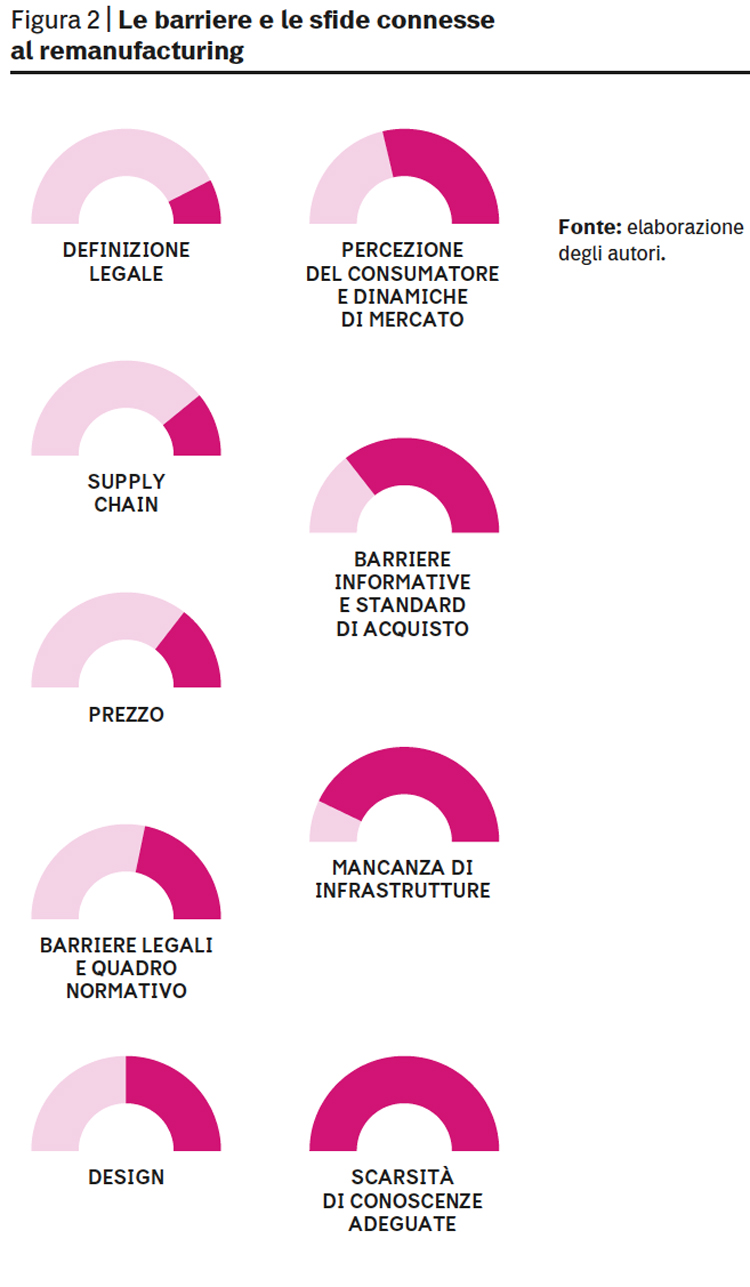

Ma a dispetto dei notevoli vantaggi potenzialmente associati al remanufacturing, questa pratica non è ancora diffusa. Un ultimo aspetto da considerare, quindi, riguarda le molte barriere all’implementazione (figura 2).

Innanzitutto va considerato che il remanufacturing non ha ancora una chiara definizione legale: spesso viene ancora associato erroneamente e in modo semplicistico al riciclo, alla riparazione, al disassemblaggio di per sé, o al ripristino di un prodotto usato.

Inoltre, tale pratica si basa soprattutto su una buona gestione della supply chain, in particolare della logistica relativa ai prodotti “esausti”, affinché essi possano essere reintrodotti in un nuovo processo produttivo. Tuttavia non sempre ciò accade, soprattutto a causa della natura complessa dei prodotti, ai costi elevati degli sprechi e all’incertezza delle condizioni dei prodotti stessi a fine vita.

Uno degli ostacoli principali risiede indubbiamente nel prezzo dei prodotti “rigenerati”, che potrebbero non risultare competitivi sul mercato se realizzati grazie all’impiego significativo di lavori altamente qualificati e dunque onerosi sotto questo profilo. Il costo evitato dovrebbe invece essere sufficiente a compensare i costi addizionali che potrebbero emergere durante il processo.

Esistono poi importanti barriere di tipo legale e connesse al quadro normativo, non ancora del tutto definito in materia. Si pensi alle incertezze legate alla definizione di “rifiuto”, e alle connessa mancanza di chiarezza relativa alle materie prime seconde e alle non chiare implicazioni della legislazione sui rifiuti applicata allo stesso remanufacturing. O anche al divieto, presente in certi casi, di utilizzo di componenti sottoposte al processo, nella produzione di alcuni beni, e alle restrizioni ancora vigenti in materia di design.

Ciò si ricollega alle barriere specificamente legate al design, che si traducono soprattutto nelle difficoltà a realizzare prodotti disassemblabili, a sostituire singole componenti e a effettuare i relativi test. Del resto è anche chiaro che il re-design è un’attività che richiede spesso investimenti cospicui, non sempre alla portata di tutte le imprese, e questo crea un significativo gap in termini di opportunità.

Una sfida fondamentale riguarda poi il superamento di percezioni errate da parte dei consumatori finali, che spesso ritengono i prodotti rigenerati di scarsa qualità. Ciò accade in particolare in quei settori a elevatissimo tasso di miglioramento tecnologico o molto legati alle tendenze e al gusto estetico, come la moda.

Un’ulteriore barriera è causata dall’attuale mancanza di infrastrutture adeguate e di una connessione tra i mercati nazionali: paesi storicamente indipendenti generano una molteplicità di produttori operanti spesso unicamente all’interno dei propri confini nazionali. Vale la pena citare l’affermazione di LaserXchange, azienda operante nell’indotto delle stampanti: “Brother è molto forte in Francia, Olivetti si trova ovunque in Italia ma virtualmente non esiste in Gran Bretagna, per cui la tipologia e il numero di cartucce riciclate varia tra un paese e un altro. Questo limita decisamente anche i riciclatori, la maggior parte dei quali non commercia prodotti al di fuori del proprio stato di appartenenza”.

Infine, un rilevante ostacolo riguarda la mancanza di capacità, conoscenze e know-how adeguati: il remanufacturing richiede attività altamente qualificate, e approcci di problem solving e ingegneristici molto avanzati. In assenza di tali caratteristiche le chance di applicare il remanufacturing si abbassano drasticamente.

COM(2015) 614 final, L’anello mancante. Piano d’azione dell’Unione europea per l’economia circolare; tinyurl.com/zg253fz