|

|

Gli scatti fotografici still-life bianco e nero di questo articolo sono di Sergio Tornaghi

|

Il contesto globale

I flussi globali di alluminio

Il 75% dell’alluminio prodotto in 125 anni è ancora in uso. Il 52% dell’alluminio è da riciclo, il 26% da post-consumo.

Infinita riciclabilità, versatilità, leggerezza, alta conducibilità. Ecco alcune delle peculiarità dell’alluminio, un materiale ormai entrato in quasi tutti gli aspetti della nostra vita e in molti settori industriali.

Ci sono componenti in alluminio in tanti oggetti che usiamo ogni giorno: biciclette, automobili, aerei e treni, porte, finestre. E siamo circondati da alluminio anche nelle nostre case: lattine, bombolette spray, tubetti, vaschette e rotoli, pentole, posate, caffettiere e accessori vari. Senza parlare degli imballaggi.

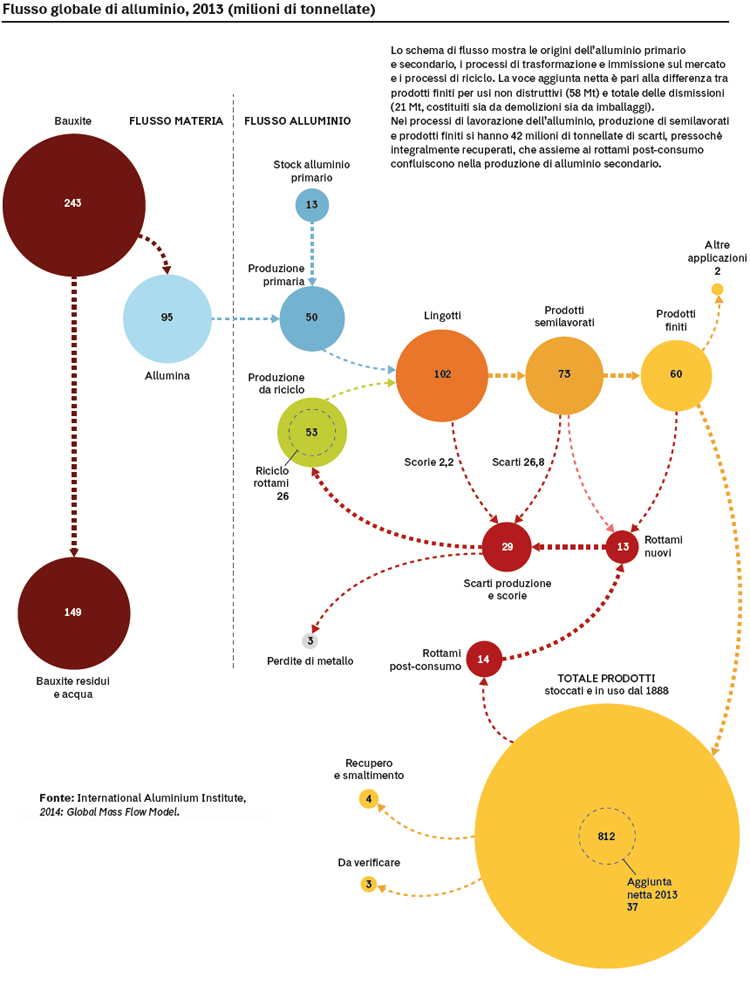

Basti dire che nel 2013 la produzione mondiale di alluminio è stata pari a oltre 100 milioni di tonnellate, da cui sono stati ottenuti 60 milioni di tonnellate di prodotti finiti.

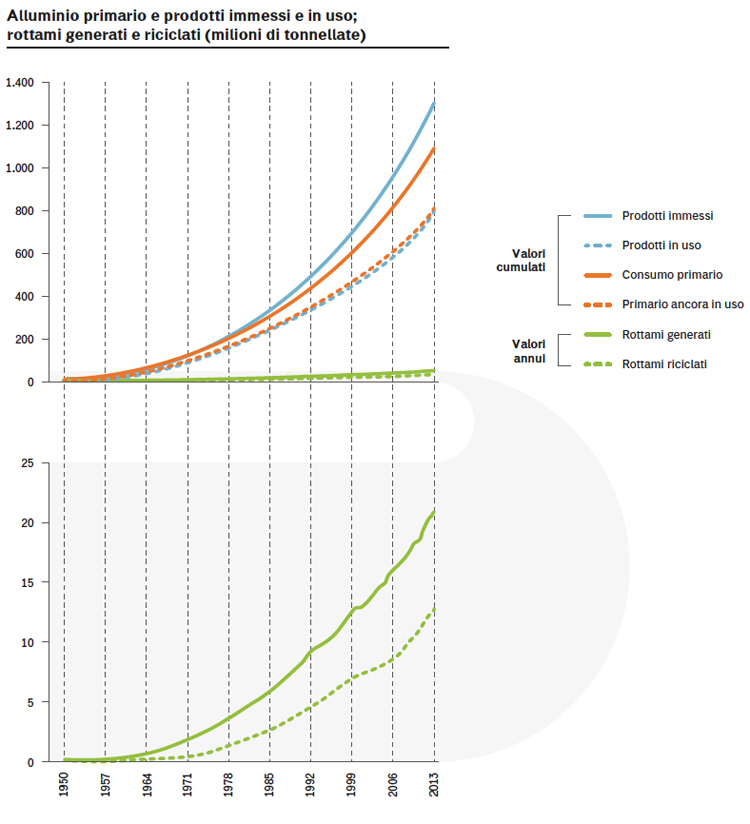

Oltre a essere un materiale dalle molteplici virtù, l’alluminio è ad alto tasso di riciclo. Lo dimostra il fatto che attualmente i prodotti finiti immessi in uso sono per poco più di 1/3 sostitutivi e per circa i 2/3 aggiuntivi. I prodotti in alluminio hanno infatti un lungo ciclo di vita: circa il 75% dell’alluminio primario prodotto negli ultimi 125 anni è ancora in uso.

Ci sono due modi per produrre alluminio: da processi primari (48%) o da processi secondari (52%), cioè da riciclo. I processi primari si basano sull’estrazione di allumina dalla bauxite e sulla successiva elettrolisi da cui si ottiene alluminio metallico. Nel 2013 per la produzione di 50 milioni di tonnellate di alluminio primario sono state estratte 243 milioni di tonnellate di bauxite e prodotte 95 milioni di tonnellate di allumina.

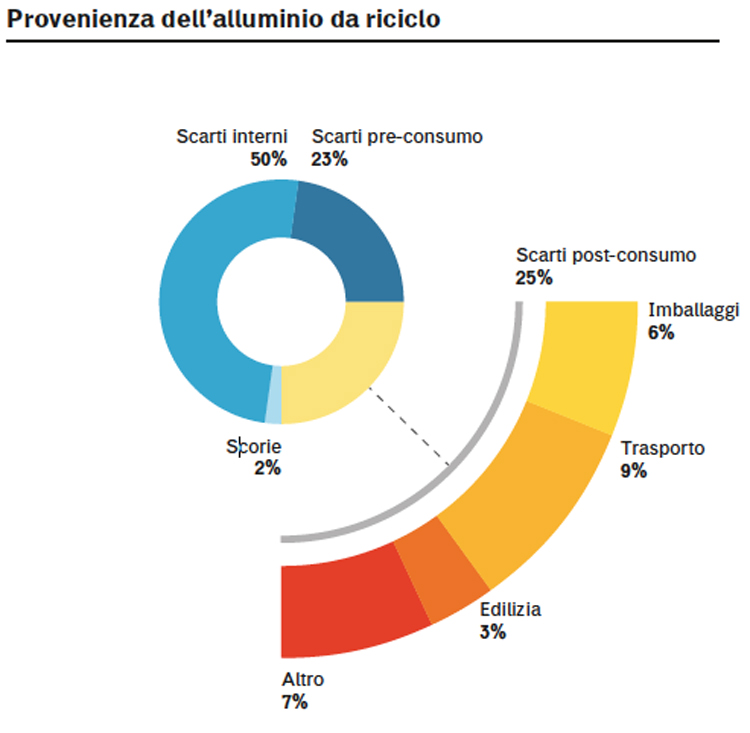

I processi secondari, da cui derivano 53 milioni di tonnellate di alluminio, sono stati alimentati da 56 milioni di tonnellate di scarti di processo e rottami pre- e post-consumo. In particolare i 2/3 dei rifiuti di alluminio post-consumo sono direttamente riciclati e da loro deriva il 26% della produzione secondaria.

La produzione di alluminio

Forte crescita della produzione, soprattutto dell’alluminio secondario e da riciclo.

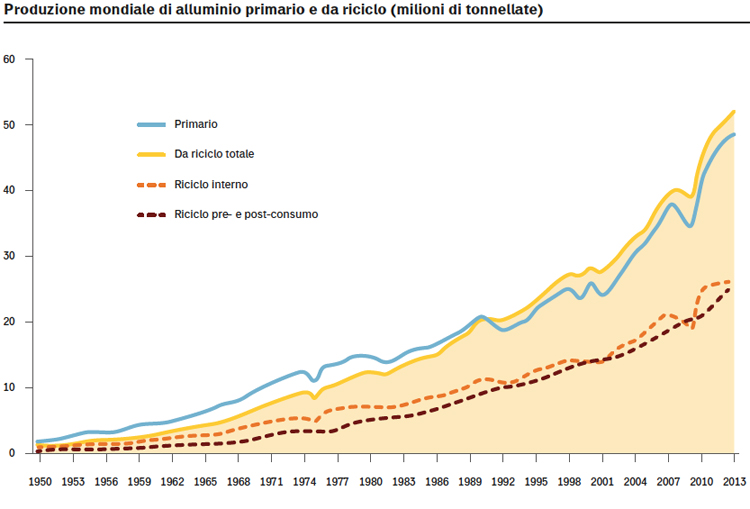

La produzione di alluminio primario è decuplicata negli ultimi 50 anni e cresciuta del 60% negli ultimi 10. Attualmente è concentrata in Cina (oltre il 50%), mentre è in declino in Europa (15%).

Anche la produzione di alluminio secondario da riciclo interno, basata sulla rifusione di scarti interni (non commercializzati) di processo e di produzione di semilavorati, è esplosa nell’ultimo mezzo secolo, raggiungendo oggi circa 27 milioni di tonnellate.

Infine va considerata la produzione di alluminio secondario da riciclo pre- e post- consumo, basata sulla raffinazione e rifusione sia di scarti pre-consumo (commercializzati) di processo e di produzione di prodotti finiti sia di scarti post-consumo: è pari a circa 26 milioni di tonnellate, di cui circa la metà da post-consumo. È il segmento produttivo con la crescita più rapida, aumentato di circa venti volte negli ultimi 50 anni e di oltre il 60% negli ultimi dieci anni. La produzione da riciclo è bassa in Cina, mentre quella da post-consumo è concentrata soprattutto in Europa e Giappone.

Il post-consumo riciclato deriva principalmente dalla demolizione di autoveicoli e mezzi di trasporto e dalla raccolta di imballaggi.

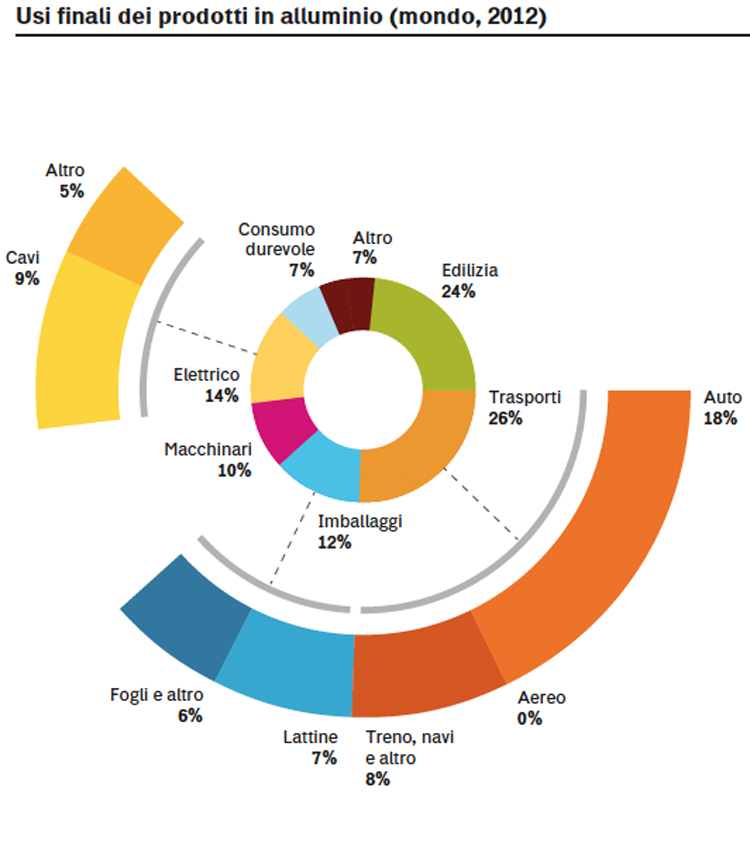

Usi finali dell’alluminio

Le molteplici aree di impiego: trasporti, edilizia, imballaggi, elettrico, beni di consumo.

L’alluminio ha molteplici impieghi, ma su scala mondiale viene usato soprattutto nella produzione di mezzi di trasporto (principalmente autoveicoli e treni) e nell’edilizia.

Altri importanti campi di impiego sono il settore elettrico (soprattutto cavi), la produzione di imballaggi, la produzione meccanica e quella di beni di consumo durevoli (dal pentolame ai prodotti di arredo).

Tutti questi settori hanno conosciuto una forte crescita quantitativa, anche se con differenze tra regioni. In Cina, per esempio, sono aumentati notevolmente gli impieghi per l’edilizia, le costruzioni e per il settore elettrico. In Europa, invece, è molto cresciuto l’uso di alluminio nei trasporti, nonostante la crisi del mercato automobilistico, mentre è rimasta stabile la produzione per l’edilizia.

La permanenza dell’alluminio

Il 65% dei prodotti di alluminio immessi sul mercato dal 1950 è ancora in uso. E il 75% dell’alluminio prodotto è ancora impiegato.

Circa il 65% di tutti i prodotti di alluminio immessi sul mercato dal 1950 a oggi è ancora in uso. È questo l’effetto della lunga durata dei prodotti. Ma sono anche cresciuti notevolmente i consumi: negli ultimi 10 anni è stato immesso poco meno del 40% di tutti i prodotti di alluminio successivi alla Seconda guerra mondiale.

La sua lunga durata, insieme a un alto tasso di riciclo, ha determinato anche una forte permanenza dell’alluminio primario nei prodotti in uso. Infatti, considerando la produzione totale di alluminio primario dal 1950 (1,1 milioni di tonnellate su 1,4 totali), emerge che ne è ancora utilizzato circa il 75% – direttamente o dopo riciclo.

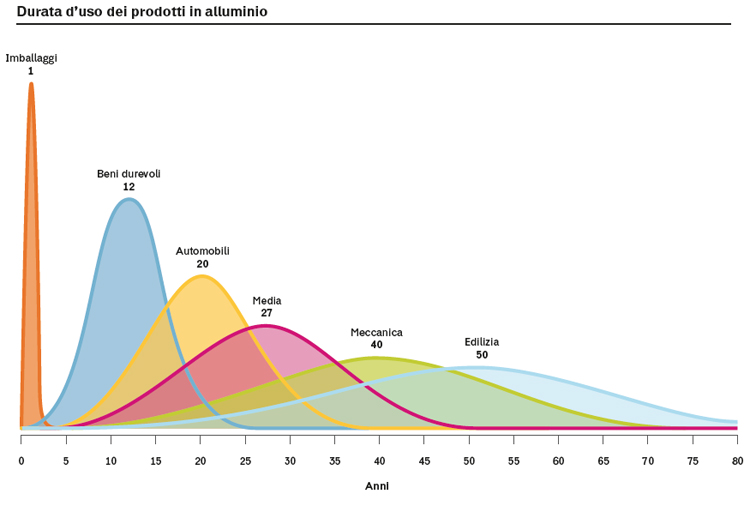

Durata media di vita dei prodotti in alluminio

Come detto, gran parte dei prodotti in alluminio, in particolare quelli per l’edilizia e per la meccanica, hanno un lungo tempo di vita. Calcolato sulla produzione 2013, il tempo medio di vita è pari a 27 anni. Ciò significa che, con l’eccezione degli imballaggi, la disponibilità di rottami ha un forte scarto temporale rispetto alla produzione.

Fonte: elaborazione su International Aluminium Institute.

Considerando l’insieme dei prodotti immessi sul mercato, la quota di alluminio da riciclo è equivalente a circa il 23%.

Ma, nonostante l’alto valore dell’alluminio e la sua riciclabilità, una parte ancora significativa dell’alluminio viene dissipata. Secondo alcune stime, dal 1950 a oggi circa il 50% dei rottami teoricamente generati non è stato riciclato.

Attualmente, il tasso di raccolta e riciclo degli scarti di fabbricazione supera il 90%, mentre il tasso di raccolta e di avvio a riciclo dei vecchi rottami è pari a circa il 60% su scala globale (circa il 70% in Europa).

Il contesto italiano

I flussi italiani di alluminio

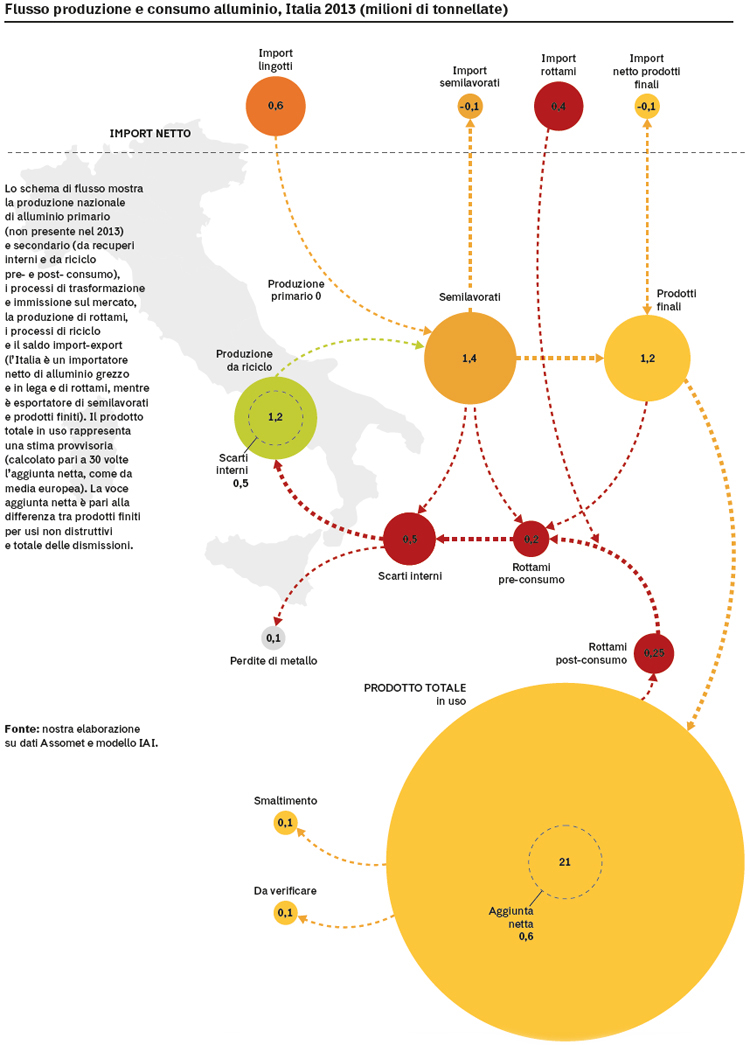

Siamo il secondo produttore di alluminio in Europa con una produzione al 100% da alluminio da riciclo.

In Italia dal 2013 è cessata la produzione di alluminio primario. In pratica produciamo solo alluminio secondario, da riciclo, derivante sia da recuperi interni (scarti dei processi di laminazione ed estrusione integrati con impianti di rifusione) che da rottami pre-consumo (da processi industriali) e post-consumo (dismissioni di mezzi di trasporto, demolizioni edili, rifiuti di beni di consumo e imballaggi).

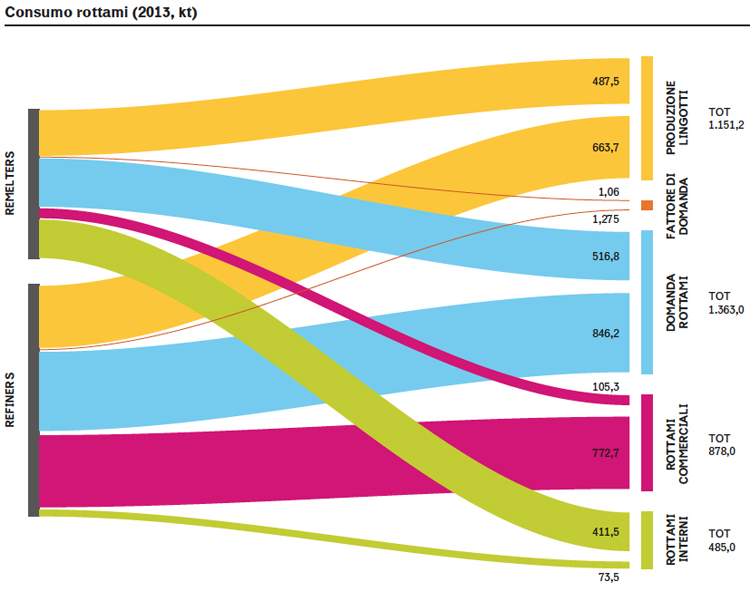

Complessivamente la produzione di alluminio nel nostro paese è alimentata da oltre 1,3 milioni di tonnellate di scarti interni e rottami, e una quota rilevante di rottami viene importata. Gli impianti di rifusione producono 487.500 tonnellate di leghe in formati (placche e billette) per laminazione ed estrusione; gli impianti di raffinazione 663.700 tonnellate di leghe in pani per fonderia e prodotti disossidanti per acciaierie. Le industrie di produzione di semilavorati importano circa 640.000 tonnellate di alluminio grezzo e producono 789.000 tonnellate di semilavorati per estrusione e laminazione e 625.000 tonnellate di getti di fonderia.

Al netto delle dismissioni, l’apporto annuo di alluminio è pari a 700.000 tonnellate, a fronte di un prodotto totale in uso pari a oltre 20 milioni di tonnellate.

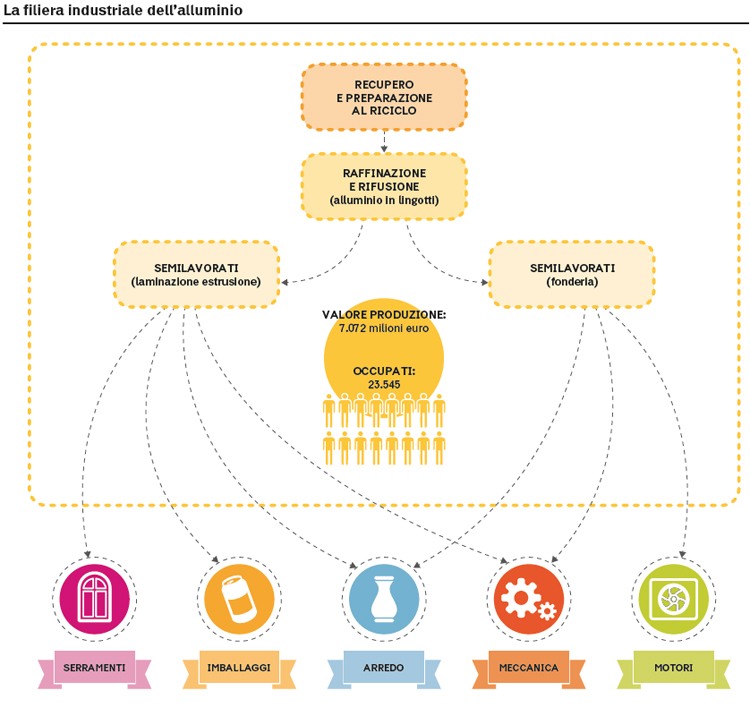

La filiera industriale dell’alluminio

La filiera industriale dell’alluminio è costituita da:

- attività di recupero dei rottami (raccolta differenziata, commercializzazione, preparazione al riciclo relativamente, in primo luogo, ai rottami post-consumo di origine nazionale);

- attività di raffinazione e rifusione per la produzione di alluminio secondario (in billette, placche, pani, liquido);

- le attività di produzione di semilavorati plastici (estrusione, laminazione, forgiatura) – che sono contabilizzate in maniera integrata con l’industria di raffinazione e rifusione – e le attività di fusione con produzione di getti;

- le attività industriali che impiegano i semilavorati di alluminio (esclusivamente o come componenti per prodotti) per la lavorazione e produzione di prodotti finiti nei settori edili, motoristici, trasportistici, meccanici, arredamento, imballaggi, elettrici ed elettronici.

Le prime tre fasi sono coperte da rilevazioni statistiche o possono comunque essere ragionevolmente stimate (come nel caso della prima delle tre fasi).

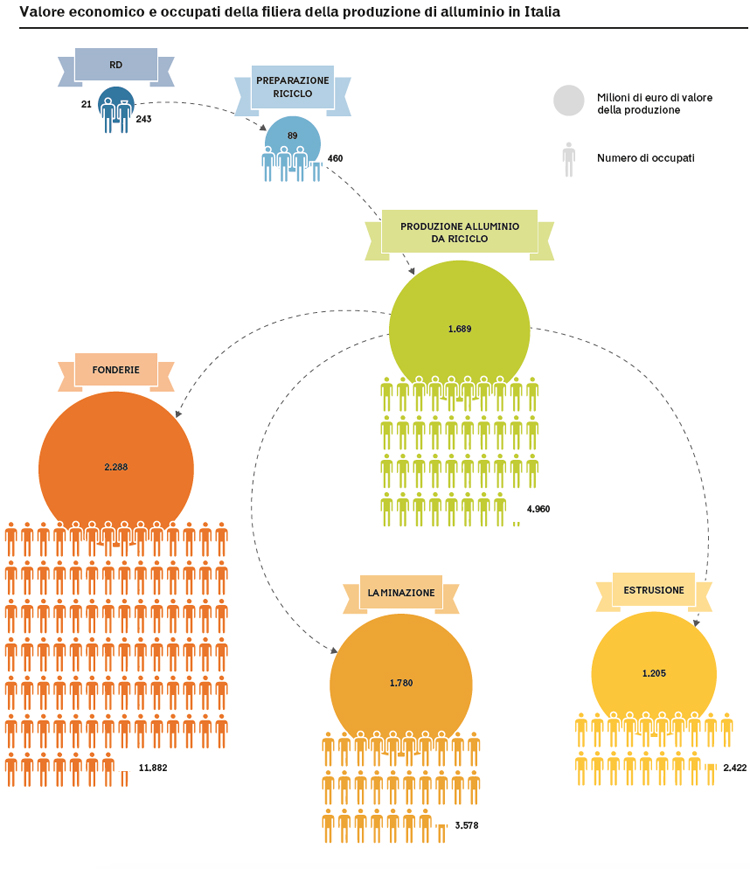

Complessivamente in Italia il valore della produzione aggregato supera i 7 miliardi di euro e gli occupati sono circa 24.000.

L’impiego dell’alluminio nei vari settori di lavorazione industriale è invece registrato solo in maniera episodica; pertanto non è possibile una stima attendibile dell’insieme del valore economico e occupazionale di queste attività.

Dati statistici rilevanti del settore

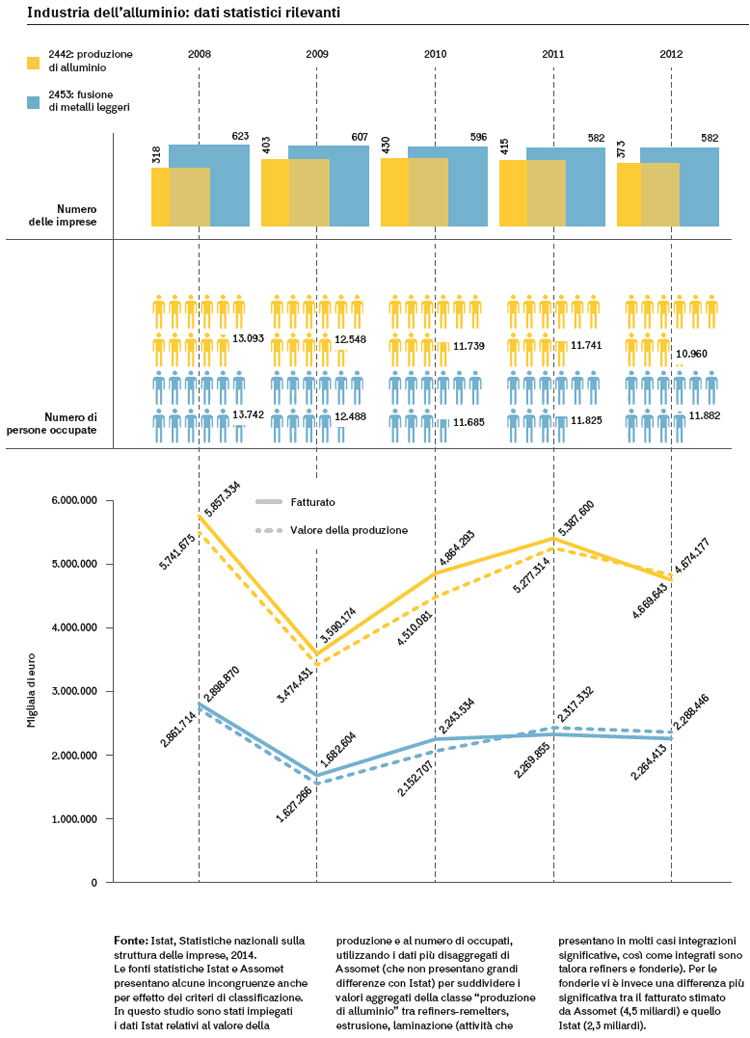

Il settore industriale dell’alluminio è caratterizzato dalla presenza di un nucleo molto ristretto di medie imprese – soprattutto tra refiners e remelters e aziende integrate nella filiera – e da un ampio numero di piccole e medie imprese, operanti soprattutto nella fusione.

Sulla base dei dati Assomet, all’interno della classe “produzione di alluminio” le imprese propriamente di rifusione e raffinazione sono 27 e rappresentano il 36% del fatturato e il 40% degli occupati della classe.

Va precisato che la recessione ha determinato una contrazione del fatturato e del valore della produzione a cui è corrisposta una riduzione importante dell’occupazione associata anche alla chiusura di alcune importanti imprese e a fenomeni di concentrazione.

Distribuzione territoriale dell’industria dell’alluminio

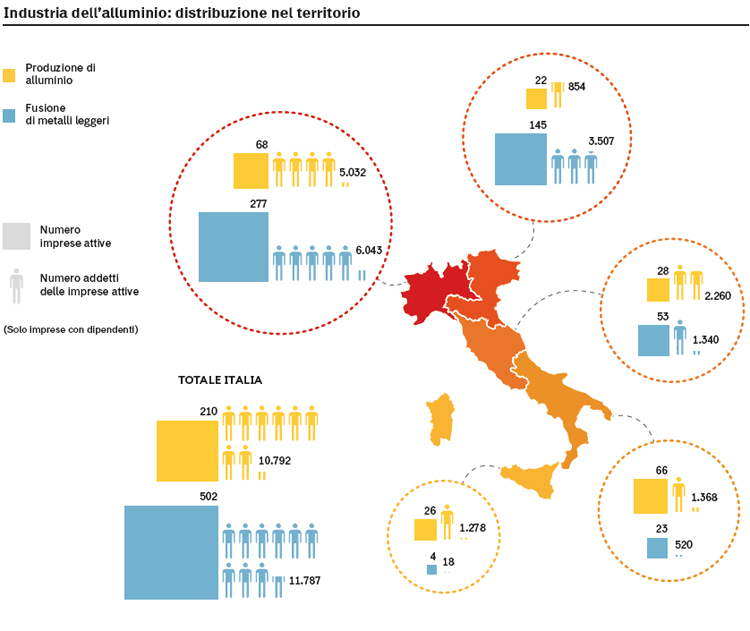

Mentre l’industria di produzione primaria dell’alluminio presenta forti vincoli localizzativi legati all’accesso alla materia prima, alla disponibilità idrica e alla possibilità di approvvigionamento energetico a basso costo, l’industria dell’alluminio secondario segue una distribuzione maggiormente legata all’integrazione con i fornitori di rottami e con i clienti di trasformazione industriale.

In Italia esistono una pluralità di poli produttivi significativi – in Lombardia, Piemonte, Veneto, Lazio, Campania – ma con una distribuzione molto ampia sul territorio, in particolare per quanto riguarda le attività di fusione.

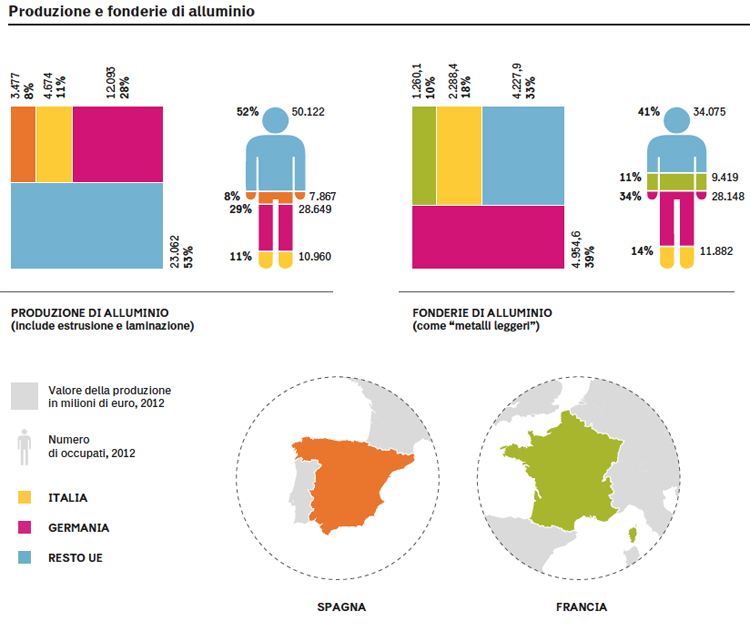

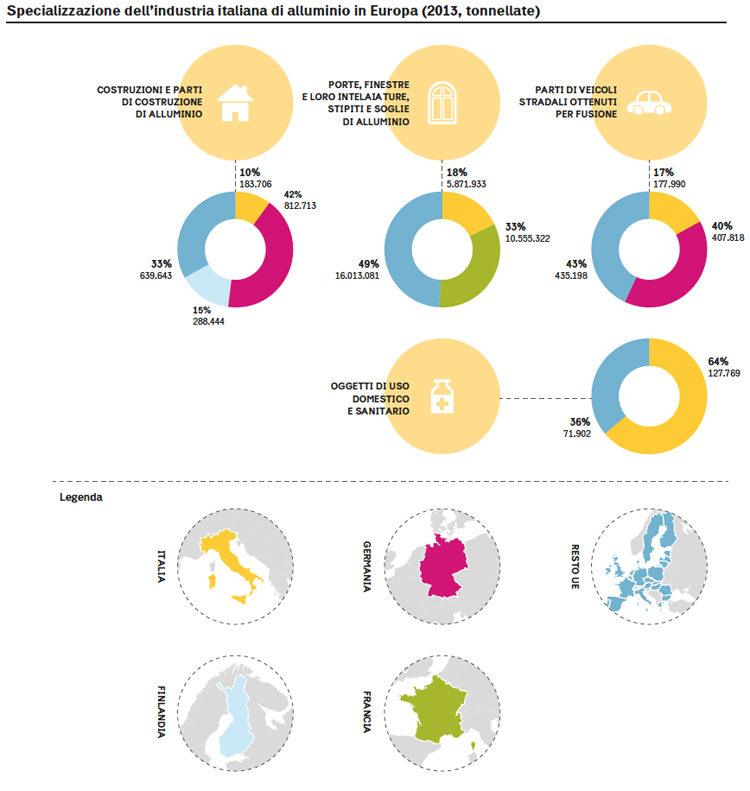

L’industria italiana dell’alluminio nel contesto europeo

L’industria italiana dell’alluminio è la seconda industria europea, sia nella produzione di alluminio sia nella produzione di semilavorati, con un peso più significativo nella fusione e produzione di getti (una filiera più caratteristica dell’alluminio secondario).

Complessivamente, l’industria italiana vale il 14% del fatturato europeo e rappresenta il 13% dell’occupazione.

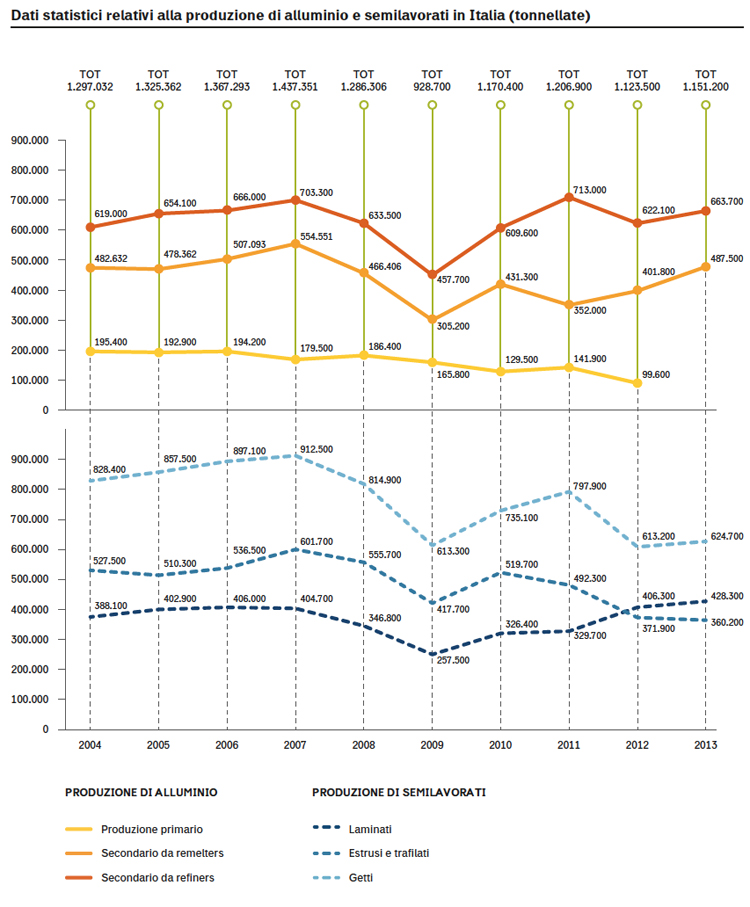

Produzione nazionale di alluminio e semilavorati

L’Italia – secondo produttore di alluminio nella Ue dopo la Germania e terzo in Europa dopo Norvegia e Germania – è però il primo produttore di alluminio secondario.

Il 44% della produzione nazionale è costituito da getti di fonderia, il 30% da laminati e il 26% da estrusi e trafilati.

Storicamente la produzione italiana è basata sui rottami e dal 2013 è unicamente produzione di alluminio secondario: su un totale di 1,15 milioni di tonnellate di lingotti prodotti, il 42% era alluminio secondario da remelters e il 58% alluminio secondario da refiners (con una alta componente di post-consumo).

Dalla crisi del 2009 la produzione totale ha recuperato posizioni, ma è ancora inferiore ai picchi “pre-crisi”; in particolare la produzione di laminati e di getti risente del ciclo negativo dell’edilizia e del settore automobilistico.

La produzione di semilavorati, che si basa anche su importazioni di alluminio primario, è poco oltre 1,4 milioni di tonnellate.

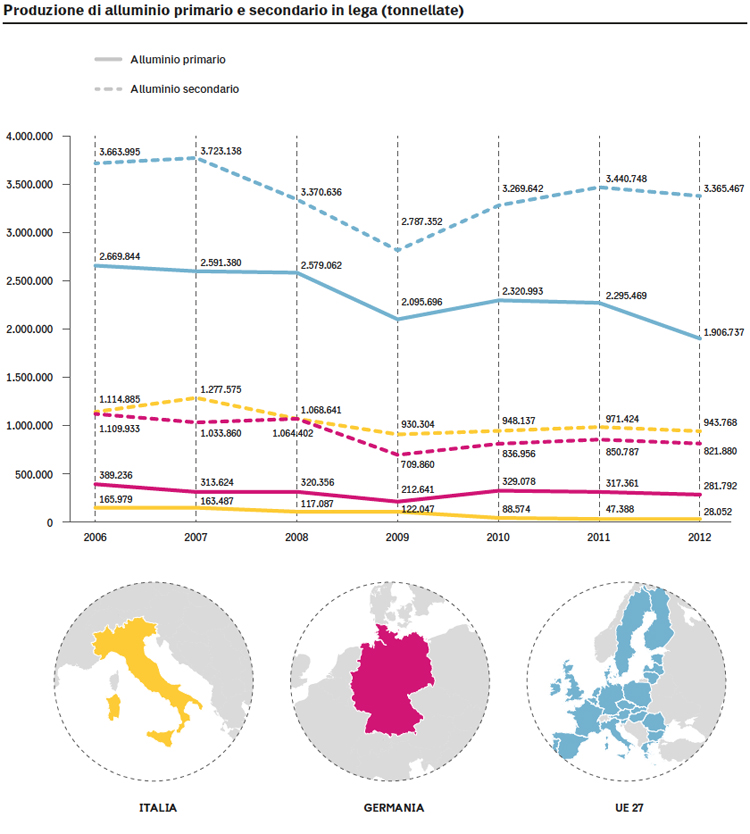

Produzione alluminio primario e da riciclo in Europa

Su scala Ue, la produzione di primario rappresenta poco più di un terzo della produzione totale.

Il principale produttore primario nella Ue è la Germania (ed extra Ue, in Europa, è la Norvegia).

La produzione di alluminio secondario, cioè da riciclo di rottami (interni, pre- e post- consumo) è fortemente concentrata in Germania e in Italia, che negli ultimi anni ha consolidato la sua posizione come primo produttore di alluminio secondario dell’Unione.

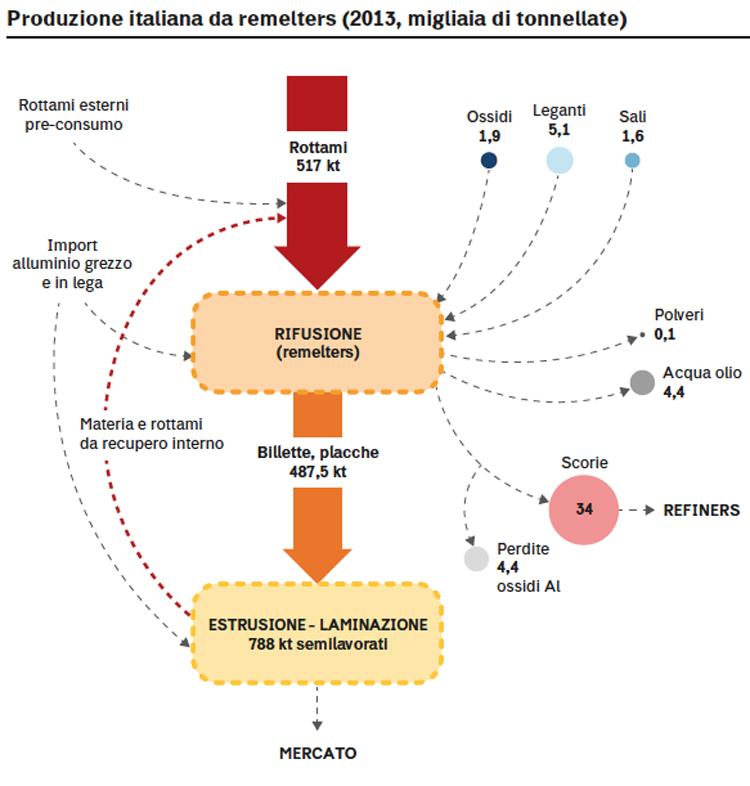

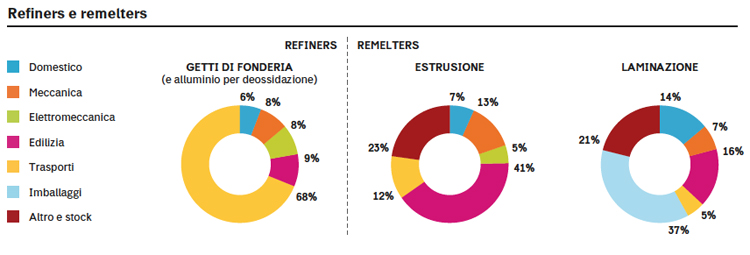

Produzione italiana di alluminio da riciclo: remelters

I remelters (rifusori) lavorano rottami di leghe da lavorazione plastica ottenendo così nuove leghe da lavorazione plastica: la produzione nazionale è di 487.500 tonnellate (dato 2013).

La domanda netta – al netto cioè dei leganti – dei remelters è equivalente al 106% della produzione di billette, placche e liquido di colata continua. I rottami che alimentano i remelters sono essenzialmente costituiti da scarti interni (di laminazione ed estrusione negli impianti integrati) e da rottami pre-consumo. Le perdite di processo (come alluminio ossidato) sono inferiori all’1%.

I principali prodotti dei remelters sono:

- billette (cilindri tra 50 e 500 mm di diametro e fino a 7 metri di lunghezza) da estrusione, per la produzione di profilati, tubi, barre;

- placche (lastre) da laminazione, con cui si ottengono lamiere sottili (fino ai 5 micron per il foglio sottile).

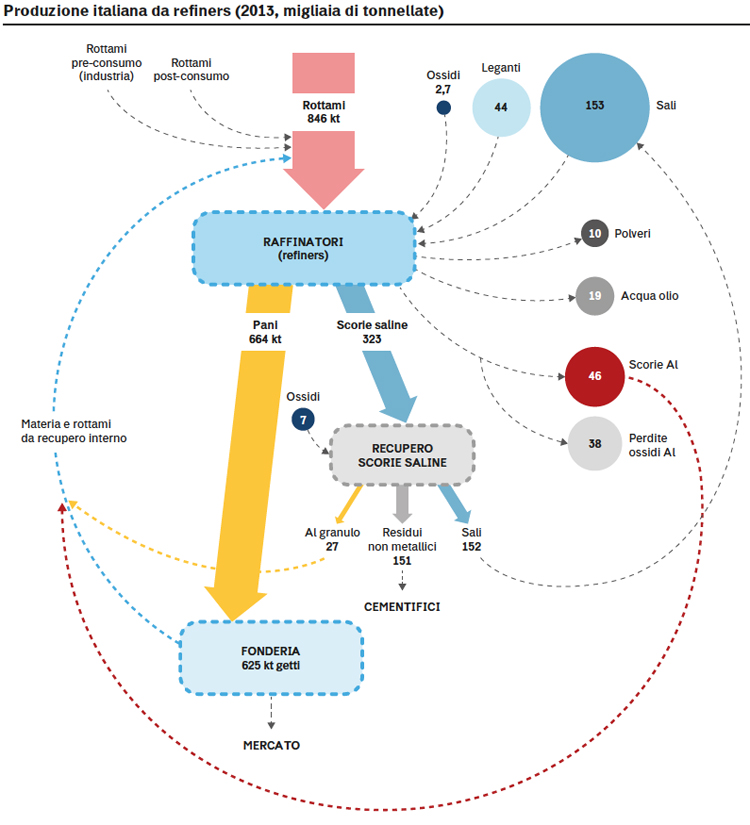

Produzione italiana di alluminio da riciclo: refiners

I refiners (raffinatori) lavorano rottami pre- e post- consumo per la produzione di leghe da fonderia e di alluminio da disossidazione impiegato nella metallurgia dell’acciaio.

La produzione nazionale dei refiners è di 664.000 tonnellate (dato 2013).

La domanda netta dei refiners è equivalente al 127,5% della produzione di getti. I rottami che alimentano i refiners derivano dai rottami pre-consumo di produzione di semilavorati e di manifattura, dalle scorie dei remelters, dal recupero delle scorie saline, dai rottami post-consumo di demolizione e imballaggi.

Per effetto della minore purezza delle leghe in ingresso il processo richiede maggiori quantitativi di sali e leganti e genera maggiori perdite di processo, pari a circa il 6%.

I principali prodotti dei refiners sono:

- pani (lingotti) per fonderia, per la produzione di getti;

- alluminio per deossidazione in acciaieria.

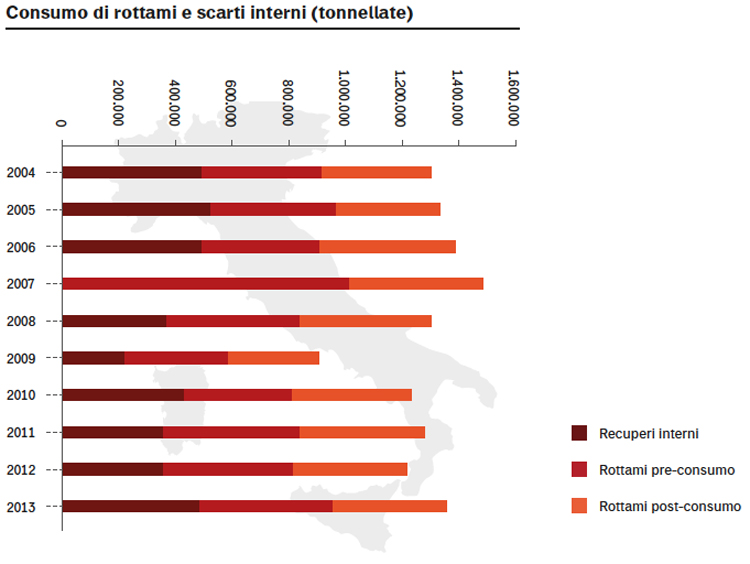

Consumo di rottami e scarti interni

La produzione di alluminio secondario è alimentata da tre tipologie di rottami:

1) Scarti post-consumo, costituiti da rottami vecchi – anche frammisti ad altre sostanze (verniciature, altri materiali) – derivanti da demolizioni, dismissioni, raccolte differenziate dei rifiuti urbani.

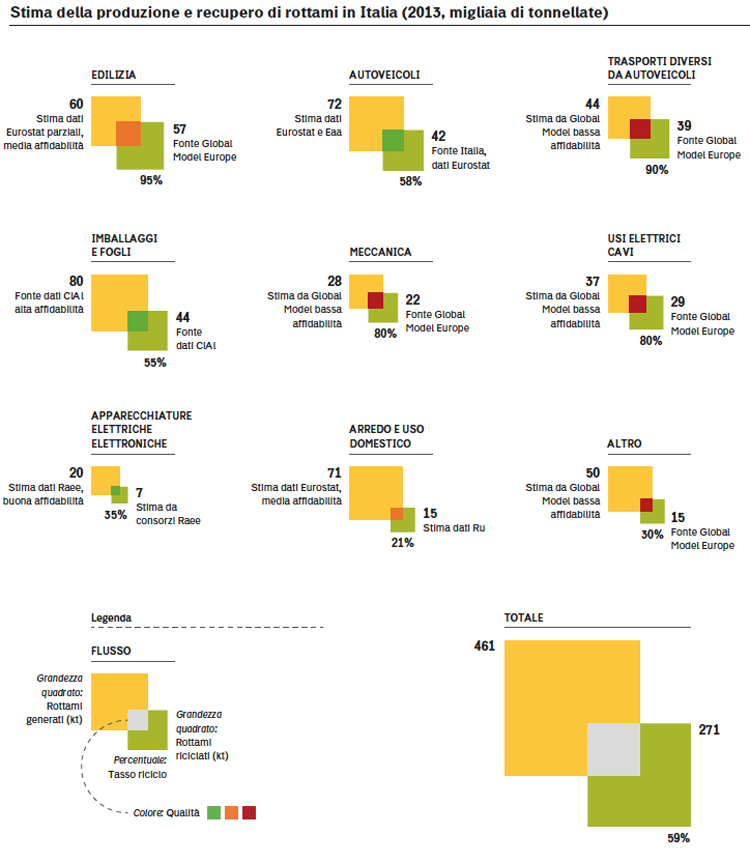

Al 2013 sono stimate circa 400.000 tonnellate (delle quali meno di 70.000 da rifiuti urbani) di rottami post-consumo.

2) Scarti pre-consumo (commercializzati), costituiti da leghe pulite e nuove, sia dei processi di produzione dei semilavorati sia dei processi di produzione manifatturiera (torniture, tagli, fuori specifiche).

Al 2013 sono stimate circa 475.000 tonnellate di rottami pre-consumo.

3) Scarti interni (non commercializzati) dei processi di produzione, costituiti da recupero di scorie e soluzioni saline, scarti di produzione di lingotti, scarti di laminazione ed estrusione nei processi integrati. Questi flussi non sono rilevati statisticamente e sono pari a circa 485.000 tonnellate.

Recuperi interni e rottami pre-consumo

Come recuperi interni si intendono i recuperi di scarti di processo e di rottami pre-consumo non commercializzati (e pertanto non rilevati dalle statistiche) che avvengono all’interno dello stesso ciclo produttivo (come il recupero di scorie di processo o di scorie delle soluzioni saline) o all’interno della stessa impresa se integrata a valle, per esempio con estrusione o laminazione. I recuperi più rilevanti sono costituiti da scarti, torniture e trucioli di laminazione ed estrusione e fonderia. Gli scarti di lavorazione variano in funzione del tipo di prodotto, oscillando ordinariamente tra il 20 e il 30% del prodotto finito.

I rottami pre-consumo sono gli scarti – commercializzati e quindi statisticamente rilevati –dei processi di lavorazione e di manifattura. Sono costituiti da scarti, torniture e trucioli dei processi di laminazione, estrusione e fonderia (analoghi a quelli considerati come “recuperi interni”) e da scarti di produzione dei processi manifatturieri di impiego di laminati, estrusi, getti.

Rottami post-consumo

I rottami post-consumo generati sono stimati, sulla base dei consumi storici e dei tassi di sostituzione, pari al 39 % dei prodotti nuovi immessi su scala globale e al 51% dei prodotti nuovi su scala europea (dati International Aluminium Institute). In base a questi valori in Italia si può stimare una produzione di rottami post-consumo compresa tra 430 e 560.000 tonnellate (riferite al 2013). La raccolta interna post-consumo a riciclo è valutata in circa 250-300.000 tonnellate.

Con l’eccezione degli imballaggi, i rottami post-consumo derivano da prodotti immessi sul mercato mediamente circa 30 anni fa.

Le fonti principali di rottami post-consumo sono costituite da:

- demolizioni e ristrutturazioni edilizie (serramenti, facciate) e dismissioni di infrastrutture (tubazioni e palificazioni);

- demolizioni di veicoli (blocco cilindri, testate, pistoni, freni, ruote, scambiatori di calore) e di mezzi di trasporto (treni, metropolitane);

- imballaggi (lattine, vaschette, foglio);

- prodotti elettrotecnici (cavi) e componenti di apparati meccanici e termici (radiatori);

- rifiuti di apparecchiature elettriche ed elettroniche (componenti di condizionatori, computer);

- beni di consumo durevole (prodotti di arredo, illuminazione, pentolame).

I tassi di raccolta e di avvio a riciclo variano, a seconda dei prodotti, da meno del 20% (per esempio per il foglio sottile) a oltre l’80% (rifiuti edili, cavi).

Per quanto l’alluminio sia riconosciuto come un metallo pregiato, in alcuni settori si registrano ancora forti scarti (e quindi perdite di metallo) tra rifiuti prodotti e rifiuti raccolti per riciclo.

Note metodologiche consumo di rottami

Le basi statistiche riportano solo i dati relativi ai consumi di rottami commercializzati, che includono la totalità dei rottami post-consumo e parte dei rottami pre-consumo.

Restano invece esclusi tutti gli scarti interni recuperati e riciclati all’interno dello stesso processo produttivo e gli scarti pre-consumo (principalmente da laminazione e da estrusione) dei remelters integrati a valle, anche in distinti siti produttivi.

Il consumo di rottami è basato sui dati pubblicati da CiAl nei suoi rapporti, così come la ripartizione tra rottami pre-consumo e rottami post-consumo.

Il consumo di scarti interno è stimato per differenza tra la domanda teorica di rottami (calcolata come 1,06 per ogni tonnellata di leghe da remelters e come 1,275 per ogni tonnellata di leghe da refiners) e il consumo di rottami commercializzati. Il valore risultante è coerente con le stime del Global Model di International Aluminium Institute (scarti pari al 34,3% dei semilavorati rispetto al 37% del Global Model). Per i refiners il consumo di scarti interni è equivalente al recupero di scorie e soluzioni saline.

Il recupero delle scorie saline

Nel processo di raffinazione la fusione dei rottami avviene sotto uno strato di sale che ha la funzione di proteggere l’alluminio fuso dai processi di ossidazione e assorbire i residui non metallici. Le scorie saline sono recuperate, generalmente all’interno dello stesso impianto dei refiners, separando i sali (riciclati nel processo), il granulato di alluminio, le polveri ferrose e i residui non metallici (recuperati nei cementifici).

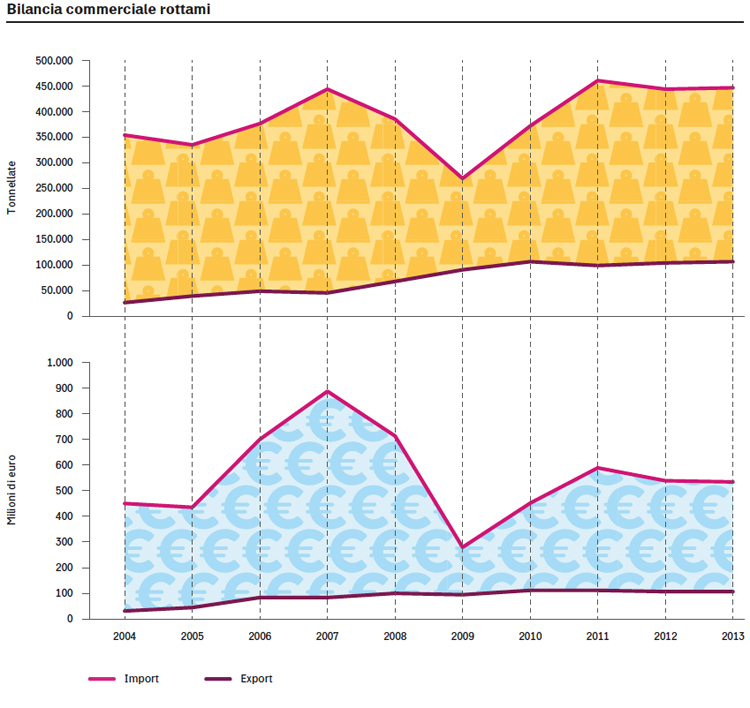

Import-export di rottami

L’industria italiana è una importatrice netta di rottami di alluminio: il massimo storico è stato raggiunto nel 2011 con un valore di 461.000 tonnellate, mentre nel 2012 e 2013 i valori sono stati pari a 445-450.000 tonnellate.

Dal 2009 sono cresciute in maniera significativa anche le esportazioni di rottami di alluminio (107.000 tonnellate nel 2013, contro le 67.000 del 2008): nel 2013 il deficit della nostra bilancia commerciale è stato pari a 341.000 tonnellate e 427 milioni di euro.

Le quotazioni del rottame di alluminio hanno conosciuto una significativa crescita nel periodo 2006-2008, un forte ridimensionamento nel 2009 e una successiva ripresa – su valori prossimi ai massimi storici – nel 2010 e 2011, mantenendosi anche negli anni successivi su valori elevati e costanti.

Nel 2013 il valore medio delle importazioni di rottame è stato pari a 1.192 euro/ton (1.200 nel 2012) mentre il valore medio delle esportazioni di rottame è stato pari a 1.000 euro/ton (1.034 euro/ton nel 2012). Importazioni ed esportazioni interessano principalmente gli scarti pre-consumo.

La quotazione del rottame da lattine ha oscillato tra 800 e 900 euro/ton, mentre quella del rottame misto non selezionato (una delle qualità inferiori della raccolta post-consumo) si è collocata attorno alle 150 euro/ton.

I prodotti del riciclo

Gli usi finali

Gli impieghi più rilevanti della produzione di alluminio secondario sono nella motoristica e nei trasporti (soprattutto da getti di fonderia), nell’edilizia (principalmente estrusi), nella produzione di fogli e imballaggi (laminati), nei prodotti domestici e per ufficio, nella meccanica.

Il nostro paese ha una netta leadership nel variegato campo della produzione di oggetti di arredo, di uso domestico e sanitario. È, dopo la Germania, il principale produttore nel settore dei componenti automotive e trasporti ed è leader in alcune tipologie di prodotti di fusione per motori e autoveicoli.

La nostra industria è leader in alcune produzioni per l’edilizia: negli infissi è seconda quantitativamente, ma prima per fatturato.

È il secondo produttore europeo, dopo la Germania, nel “foil stock”.

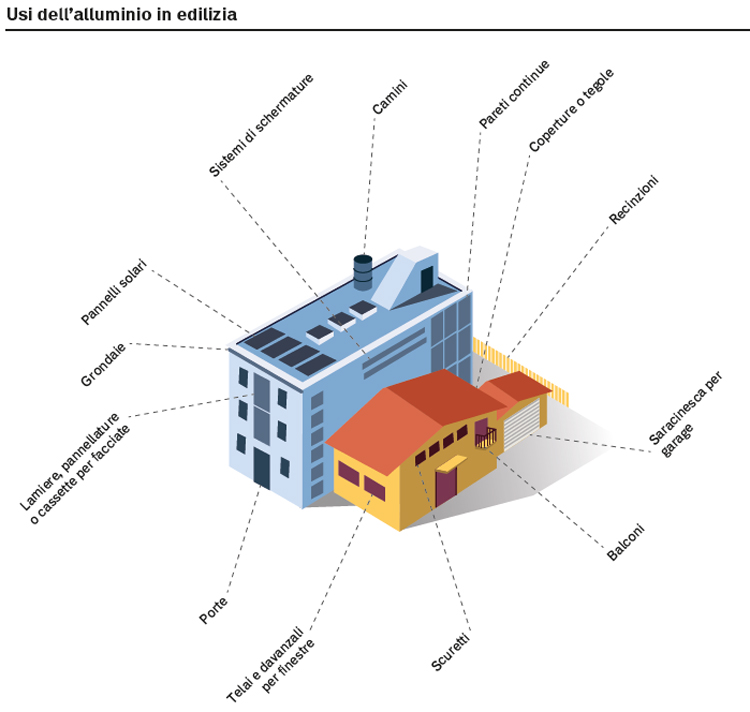

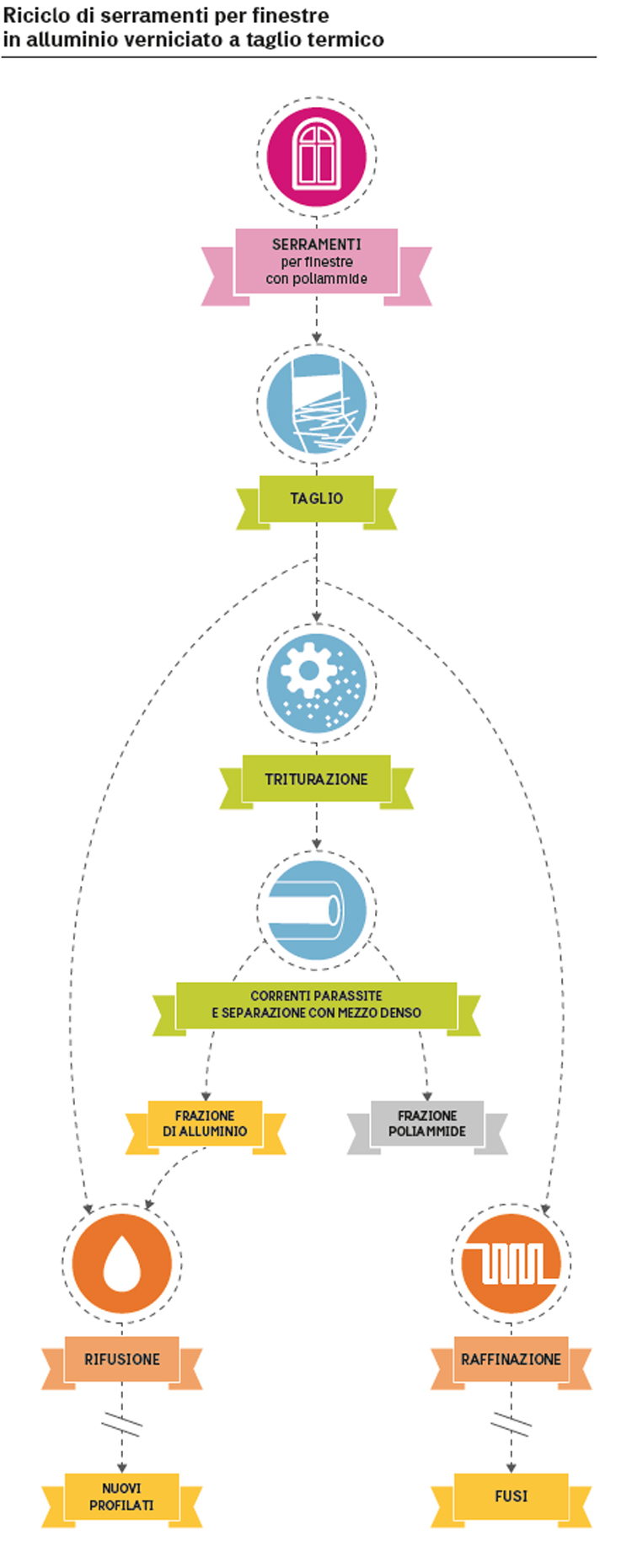

I prodotti: serramenti e altri usi in edilizia

Gli impieghi edili rappresentano circa il 18% degli usi finali della produzione nazionale e il 22% degli usi finali in Europa. Laminati ed estrusi rappresentano il 77% della produzione nazionale.

Molteplici gli usi dell’alluminio in edilizia: infissi e serramenti, elementi strutturali come facciate continue, lamiere per coperture, laminati per soffittature, profilati o getti per impianti di condizionamento e riscaldamento.

In questi tipi di impieghi sono particolarmente rilevanti la leggerezza, la resistenza alla corrosione, la resistenza alle sollecitazioni e la conduttività.

Uno degli impieghi industrialmente più significativi è quello degli infissi, dove l’alluminio assorbe circa il 30% del mercato in Italia.

Gli impieghi in edilizia hanno un lungo tempo di vita – da 20 a 50 anni a seconda dei prodotti – e un alto tasso di recupero e riciclo.

Il riciclo di serramenti e pannelli segue una collaudata ed efficiente pratica di recupero, attraverso le stesse imprese di installazione, che ne assicura l’avvio al riciclo dell’85-90%.

I rottami da serramenti, infissi e usi edili possono essere stimati pari a circa 110-130.000 tonnellate annue (a fronte di consumi di circa 4-4,5 milioni di pezzi annui alla metà degli anni ’90).

I prodotti: componenti per auto e mezzi di trasporto

In Italia il 35% della produzione di alluminio ha come uso finale i trasporti, con una forte produzione di blocchi motori e altri componenti in getto. A scala europea il 29% dell’alluminio è impiegato per automobili e circa il 12% negli altri mezzi di trasporto (mezzi pesanti, metro, treni, aerei, navi).

Negli autoveicoli il contenuto medio di alluminio è di circa 140 kg (media europea 2012), con una incidenza più elevata nelle vetture dei segmenti D (184 kg/veicolo) ed E (301 kg/veicolo) e minore nei segmenti A (75 kg/veicolo) e B (109 kg/veicolo).

I componenti principali in alluminio in un veicolo sono ruote, blocchi motori, radiatori e anche parti strutturali. Il 73% dell’alluminio è costituito da getti, il 13% da laminati e il 10% da estrusi.

Componenti in alluminio (media del parco automobilistico)

Corpo: media 26 kg, circa 20 componenti. Principali usi: cofani, porte, struttura frontale, paraurti.

Chassis e sospensioni: media 37 kg, circa 17 componenti. Principali usi: ruote, bracci sospensioni, sistema sterzante.

Gruppo trasmissione: media 69 kg, circa 25 componenti. Principali usi: blocco motore e testata, radiatore, scatola del cambio.

Fonte: Ducker Worldwide: Aluminium Penetration Cars. Final Report, European Aluminium Association (Eaa) 2012.

Elevato e in crescita è anche l’impiego di alluminio nei mezzi pesanti di trasporto merci e nei veicoli elettrici di trasporto pubblici (tram, metro, treni).

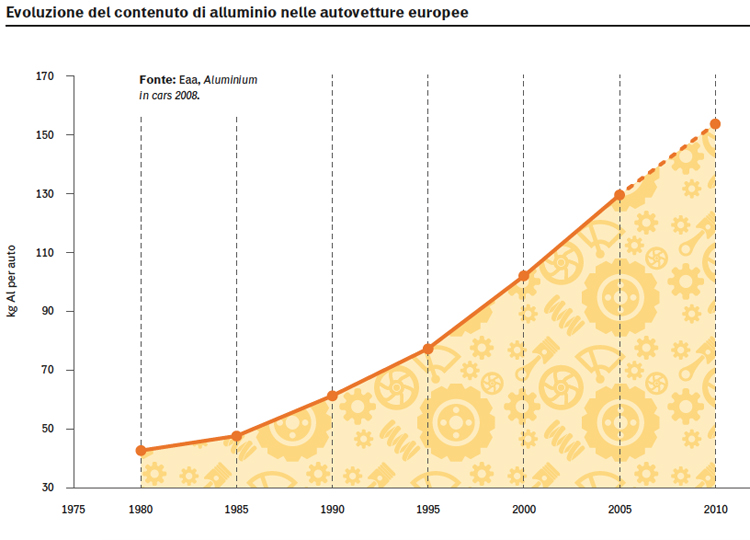

Evoluzione dell’impiego di alluminio nelle autovetture

L’impiego di alluminio nei mezzi di trasporto ha conosciuto una forte crescita nel tempo. In Europa la produzione di alluminio per mezzi di trasporto è più che raddoppiata in 20 anni: da 2,1 a 4,4 milioni di tonnellate. Ma soprattutto cresce la quantità di alluminio contenuta in un’autovettura, pari in media nel 1985 a 50 kg, a circa 100 nel 2000 e a 140 nel 2012. La quantità di alluminio è maggiore, anche in rapporto al peso, nei segmenti più elevati: varia dall’8% del peso totale nel segmento A (tipo Fiat Panda) al 10% del segmento C (tipo Ford Focus) fino al 17% del segmento E (tipo Mercedes Classe E).

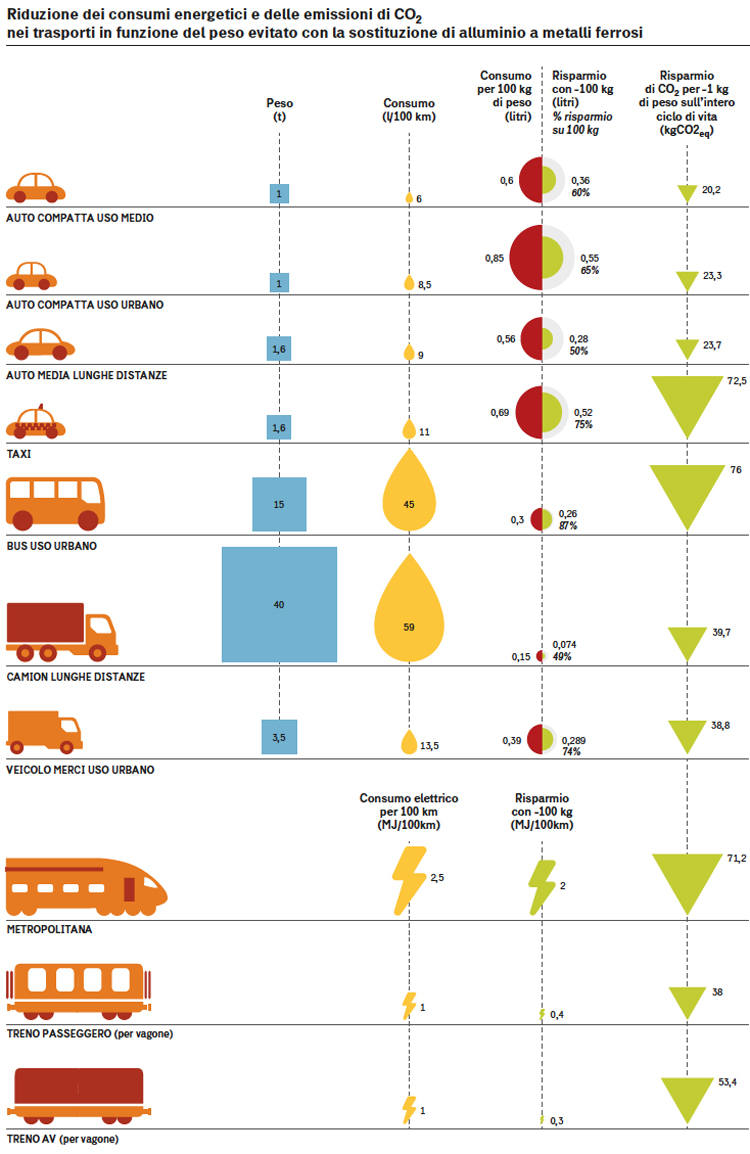

Una maggiore presenza di alluminio nel veicolo contribuisce in maniera significativa alla riduzione dei consumi energetici e quindi delle emissioni.

L’impatto dell’alluminio sull’efficienza energetica dei veicoli è – in primo luogo – determinato dalla riduzione della massa conseguente all’impiego di questo materiale in sostituzione di materiali ferrosi o di rame. L’energia richiesta per muovere un veicolo è, con l’eccezione della resistenza aerodinamica, direttamente proporzionale alla sua massa. Il peso specifico dell’alluminio (2.700 kg/mc) è all’incirca un terzo di quello dell’acciaio, anche se ai fini della sostituzione nelle parti meccaniche è necessario accrescere lo spessore di alluminio impiegato. Pertanto la riduzione di peso ottenuta è di circa il 50%. In altri termini, l’impiego di 100 kg di alluminio sostituisce quello di 200 kg di acciaio e pertanto determina una riduzione netta del peso della vettura di 100 kg.

In una normale autovettura una riduzione della massa di 100 kg comporta una riduzione dei consumi nell’ordine di 0,35 litri per 100 km e di 9 grammi di CO2 a km. Il che equivarrebbe a una riduzione del 7% rispetto alle emissioni medie attuali del nuovo parco veicoli Ue, mentre le mancate emissioni sull’intero ciclo di vita sarebbero pari a circa 20 tonnellate di CO2 a veicolo.

Alluminio ed emissioni dei mezzi di trasporto

Ifeu (l’Istituto indipendente per la ricerca sull’energia e l’ambiente di Heidelberg) e altri autori hanno studiato il potenziale impatto dell’uso dell’alluminio sulle emissioni di diverse tipologie di mezzi di trasporto (H. Helms e U. Lambrecht, Energy savings by lightweighting, part II Ifeu, 2004). Quanto minore è l’impatto della resistenza dell’aria tanto più la riduzione dei consumi – per un determinato veicolo a parità di tipo di motorizzazione e condizioni di guida – è direttamente proporzionale alla riduzione della massa. Il risparmio di CO2 sull’intero ciclo di vita considera la percorrenza media delle diverse tipologie di veicoli. Per i veicoli elettrici la riduzione delle emissioni di CO2 può variare anche significativamente in funzione del mix di alimentazione del sistema elettrico.

L’effettiva quantità di alluminio impiegabile in riduzione di altri materiali varia a seconda della tipologia di mezzo. 100 kg di alluminio rappresentano il contenuto medio attuale per le auto di fascia inferiore (circa 140 è il valore medio del nuovo parco), mentre per i camion il valore medio è di circa 1.000 kg/mezzo (oscillando tra 500 e 3.000 a seconda dei modelli). Per le autovetture è attesa nei prossimi anni una crescita di circa 40-50 kg del contenuto di alluminio.

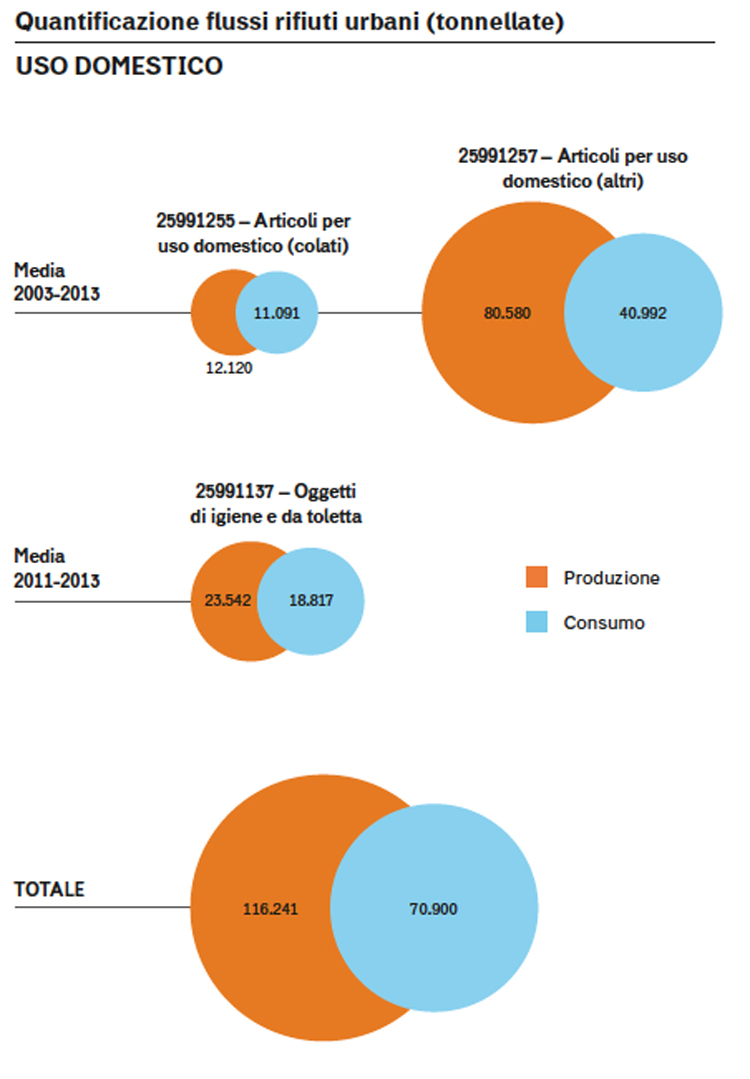

I prodotti: arredo, uso domestico e sanitario

L’alluminio ha un ampio impiego nei prodotti di arredo e di uso domestico. Considerando i soli prodotti di uso domestico, di cucina e sanitario (che includono parte dei prodotti di arredo) la produzione italiana è stata nel 2013 pari a 128.000 tonnellate, con un consumo apparente (produzione+import–export) di 94.000 tonnellate. Si tratta di una forte specializzazione italiana sia in termini di produzione (64% della produzione europea) sia di consumo (34% del consumo apparente europeo).

L’alluminio è impiegato per produrre mobili, librerie, sedie tavoli – sia per interni sia per esterni – cucine, pentolame e vasellame, caffettiere, prodotti per l’igiene. Nella produzione di oggetti per cucina è utilizzato sia puro sia come base per pentole e padelle antiaderenti con rivestimenti in teflon o altri materiali.

Il ciclo di vita di questi oggetti di consumo è variabile, generalmente compreso tra 3 e 20 anni. Il flusso di rifiuti finisce in parte nei rifiuti urbani, in parte negli ingombranti e in parte nei rifiuti industriali.

I prodotti: radiatori e termo-arredo

Una delle applicazioni più efficienti – energeticamente ed economicamente – dell’alluminio è nei radiatori e caloriferi.

La realizzazione in alluminio riciclato consente, a parità di dimensioni, un impiego di materia e di consumi energetici di realizzazione inferiore a quello dell’acciaio.

I radiatori in alluminio sono disponibili in formati tubolari e in piastra e operano per convezione o irraggiamento.

Il successo dell’alluminio come materiale di produzione dei radiatori è legato anche alla possibilità di lavorazione e di trasformazione dei moduli di riscaldamento in elementi di design e arredo.

L’Italia è uno dei principali produttori mondiali di radiatori e apparati riscaldanti realizzati in alluminio riciclato.

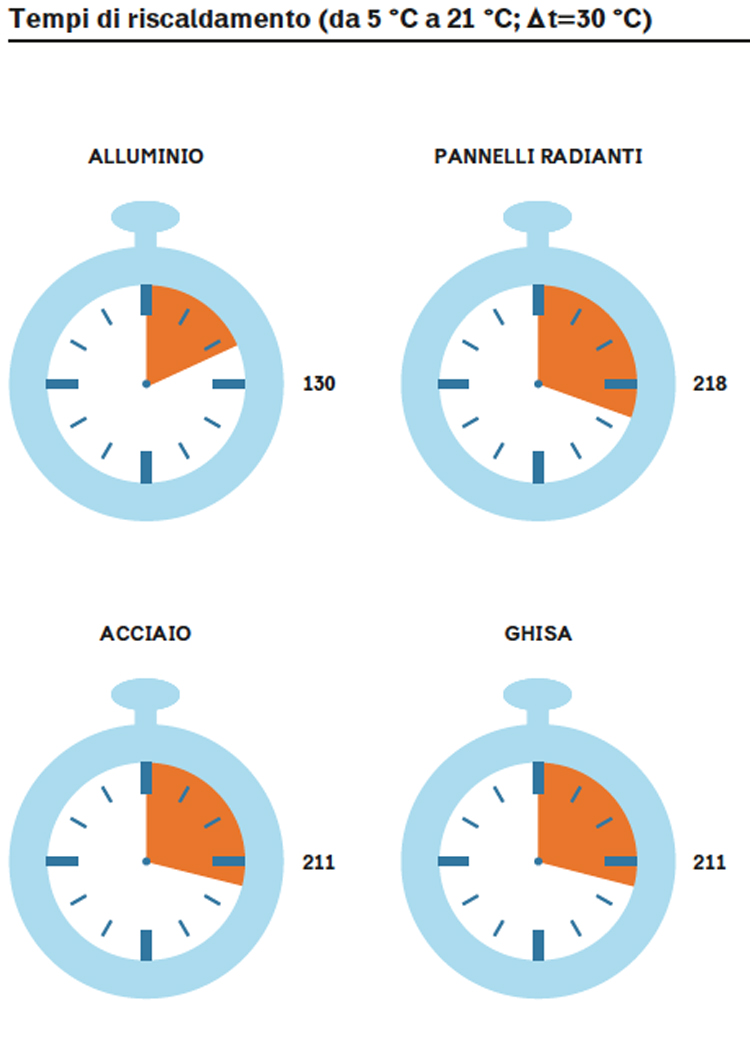

I benefici ambientali dei prodotti in alluminio: efficienza dell’alluminio per il riscaldamento

Ma soprattutto studi recenti hanno dimostrato che i radiatori in alluminio garantiscono una maggiore efficienza energetica, in particolare laddove non è richiesto un funzionamento in continuo. A parità di resa termica, infatti, i radiatori in alluminio contengono una quantità d’acqua decisamente inferiore alle altre due tipologie di impianti (il 28% rispetto alla ghisa, il 45% all’acciaio): ciò si traduce in tempi di riscaldamento inferiori e minore utilizzo della caldaia con una conseguente riduzione dei costi energetici.

Un impianto con radiatori in alluminio ha tempi di messa a regime quasi dimezzati rispetto a radiatori in ghisa e acciaio o a sistemi a pannelli radianti.

Minore quantità d’acqua, minori tempi per il riscaldamento, minore peso; questi sono i fattori che rendono i radiatori in alluminio estremamente rapidi nel variare la temperatura dei locali per adeguarsi alle esigenze di ogni momento e di ogni occasione.

Il beneficio dei radiatori in alluminio è certificato anche nei confronti dei sistemi di riscaldamento a pannelli radianti. Secondo ricerche del Dipartimento energetico dell’Università di Firenze, i radiatori in alluminio hanno un minor consumo termico variabile dal 5% (per conduzione a temperatura fissa costante, operazione ottimale per i pannelli) fino al 40% per regimi fortemente discontinui.

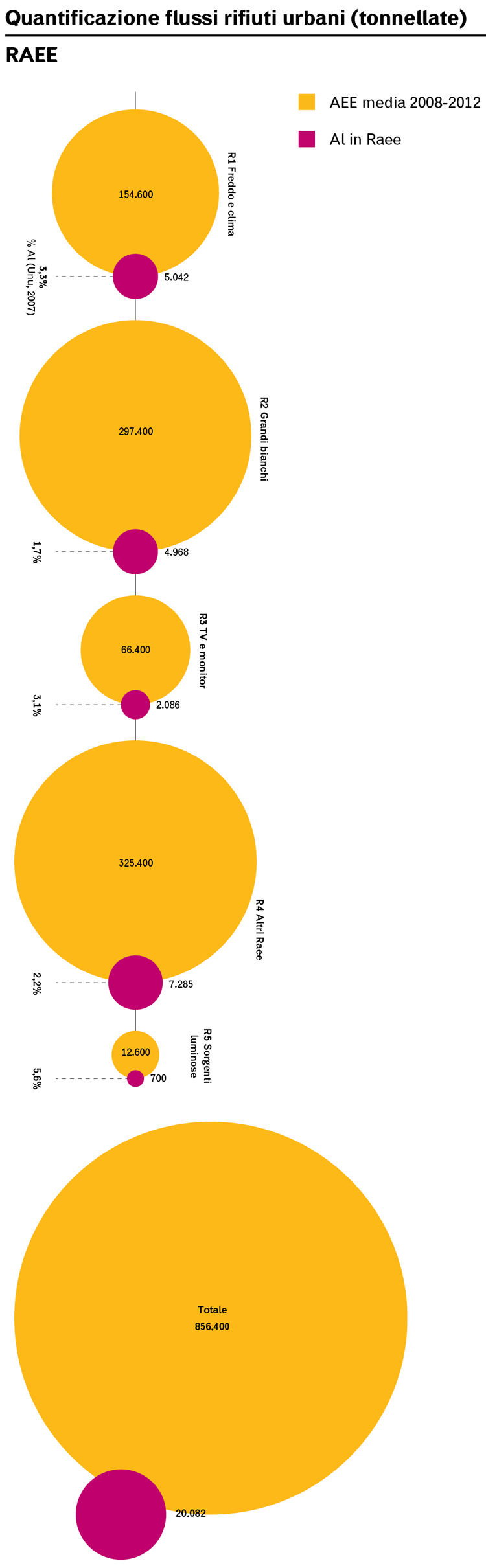

I prodotti: impiego in apparecchiature elettriche ed elettroniche

L’alluminio è diffusamente impiegato nelle applicazioni elettriche insieme e in competizione col rame: in particolare nei cavi nudi e isolati per trasporto e distribuzione di energia e nei cavi interno di uso industriale.

Per le sue caratteristiche funzionali ed estetiche, l’alluminio trova anche una importante, sebbene ancora quantitativamente minore, utilizzazione in apparecchiature elettriche ed elettroniche: dai “case” per computer ai refrigeratori, dai dissipatori ai condizionatori, ai supporti per schermi e monitor.

Complessivamente l’impiego nei dispositivi elettrici ed elettronici di consumo vale – in Italia – circa 20.000 tonnellate annue.

Si tratta di un flusso di consumo, oggetto di crescente raccolta differenziata, che ha tempi di vita progressivamente sempre più brevi, a differenza delle altre applicazioni più tipicamente industriali e ingegneristiche.

I prodotti: imballaggi

Grazie alle sue caratteristiche idonee all’ottimizzazione sia della conservazione del prodotto (garantisce un elevato tempo di vita sullo scaffale e quindi minori scarti), sia della razionalizzazione di trasporto e di impiego di materia (in virtù della leggerezza), l’alluminio è molto utilizzato negli imballaggi. In alluminio si producono contenitori (soprattutto lattine e scatolame per bevande o cibi solidi), vaschette e tubi sia per uso alimentare che non, fogli per il confezionamento di prodotti sfusi o come componenti di poliaccoppiati.

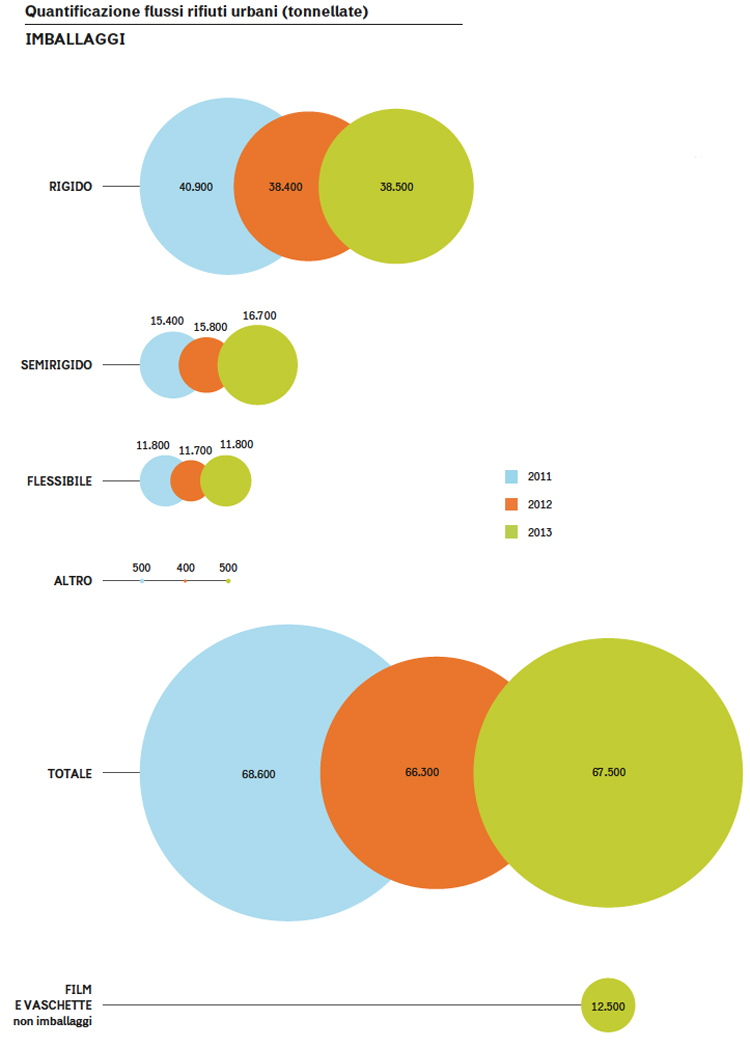

Al netto di import ed export di alimenti e prodotti imballati, le quantità consumate in Italia sono sostanzialmente stabili e pari nel 2013 a 67.000 tonnellate. Il consumo pro capite (1 kg/abitante) è in linea con la Germania, ma è meno della metà rispetto al Regno Unito e ai paesi nordici. Oltre agli imballaggi riconosciuti come tali vi è un consumo di fogli di alluminio, per funzioni analoghe, di 13.000 tonnellate annue.

L’alluminio per imballaggi ha un tempo di vita estremamente breve, convenzionalmente interno all’anno. Per le loro caratteristiche gli imballaggi in alluminio e similari fanno parte dei rifiuti urbani.

Le miniere dell’alluminio secondario

Sono ancora da sfruttare le miniere urbane di alluminio secondario

Gli scarti di lavorazione da un lato e i rifiuti e i prodotti usati dall’altro costituiscono le grandi miniere dell’alluminio secondario.

Queste miniere hanno un elevato valore intrinseco sia economico sia ambientale.

Se gli scarti di lavorazione (pre-consumo) sono recuperati pressoché integralmente, per i rifiuti post-consumo, invece, una ricostruzione dei flussi può essere fatta allo stato attuale solo con una certa complessità. Anche per la possibilità che vi sia una ampia area “grigia” di recupero e commercio, che sfugge, per esempio per motivi fiscali, alle rilevazioni.

In termini quantitativi i rifiuti generati sono valutati tra le 400 e le 500.000 tonnellate annue.

I rifiuti e i rottami post-consumo che provengono dalle varie applicazioni sono in parte costituiti da flussi omogenei di prodotti in alluminio (come nel caso degli imballaggi o dei cavi), in parte da componenti di altri prodotti (come nel caso dei componenti di veicoli o di apparecchiature elettroniche).

Non tutti questi rifiuti – almeno apparentemente – sono davvero recuperati.

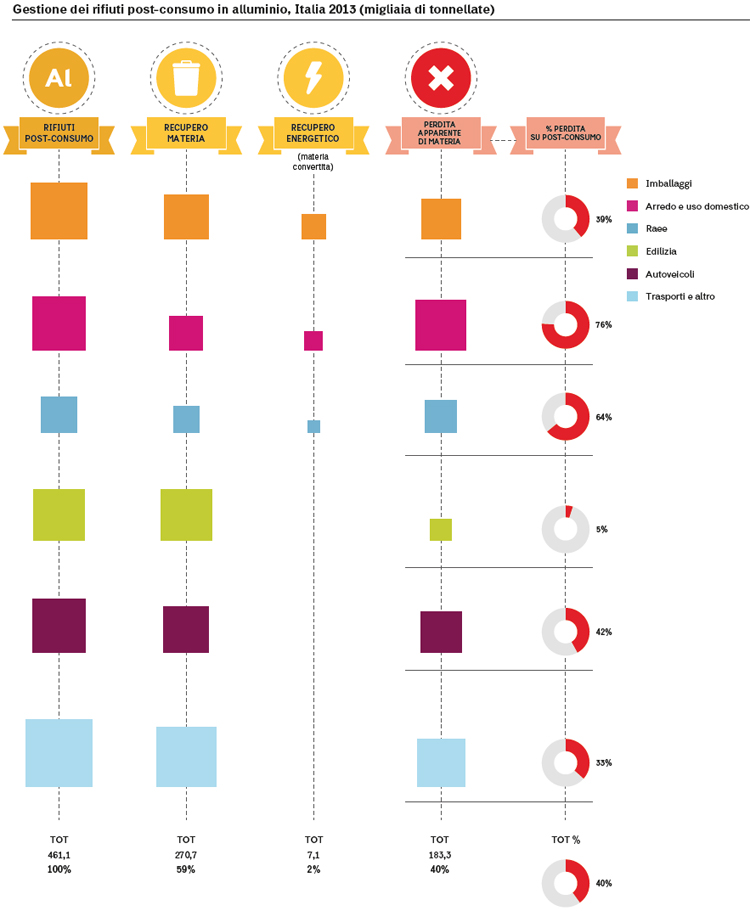

Anzi, le “miniere urbane” di alluminio secondario sembrano essere ancora molto ricche: la perdita apparente complessiva, da usi urbani e industriali, di alluminio è di circa il 40%.

Addirittura in alcuni ambiti tale dispersione raggiunge valori con picchi ancora più alti: il 58% per l’insieme dei flussi urbani, il 40% per imballaggi e similari, oltre un terzo negli autoveicoli a fine vita.

Forti evidenze di sprechi e di perdite di materia si registrano soprattutto tra i flussi che vengono conferiti nel circuito dei rifiuti urbani: fogli da imballo in alluminio e altri imballi flessibili e semirigidi, oggetti di uso domestico e di arredo, componenti dei rifiuti di apparecchiature elettriche ed elettronici, alluminio nelle scorie di incenerimento sono recuperati solo in parte.

Altra area apparentemente critica (fatta salva la possibilità di dati incompleti), sotto il profilo del potenziale di recupero, è quella del fine vita degli autoveicoli.

Questo mancato recupero di alluminio si stima corrisponda a una potenziale perdita della filiera del riciclo pari a 350 milioni di euro e a 1.350 occupati.

Metodologia del bilancio dei rottami post-consumo

I flussi prodotti

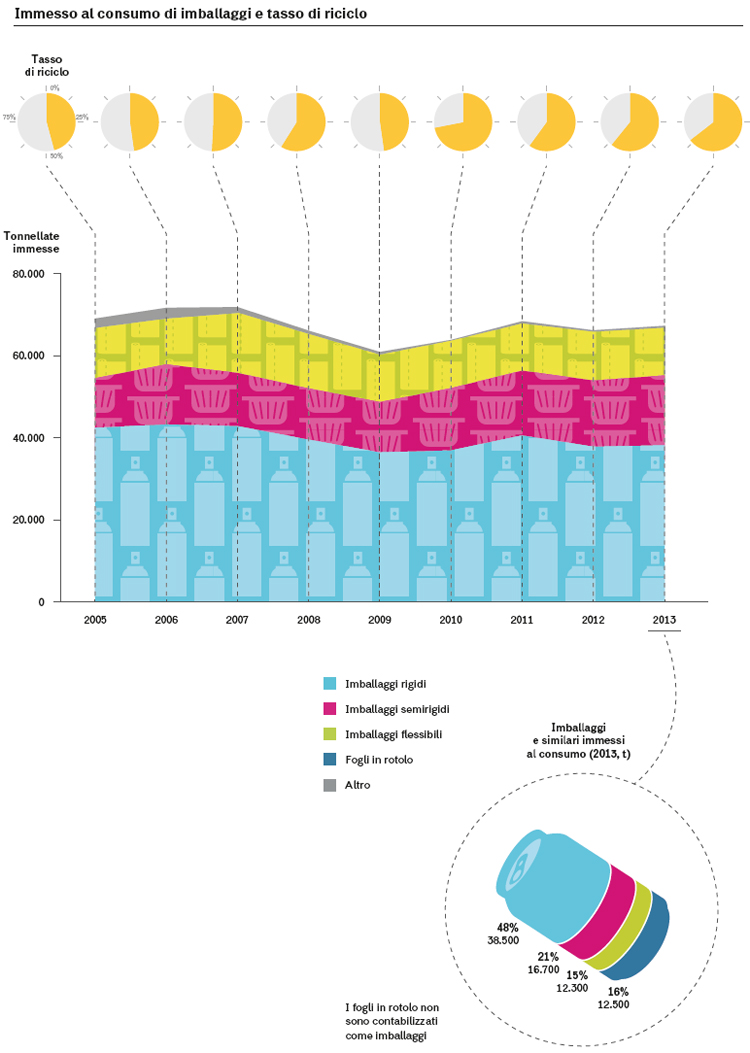

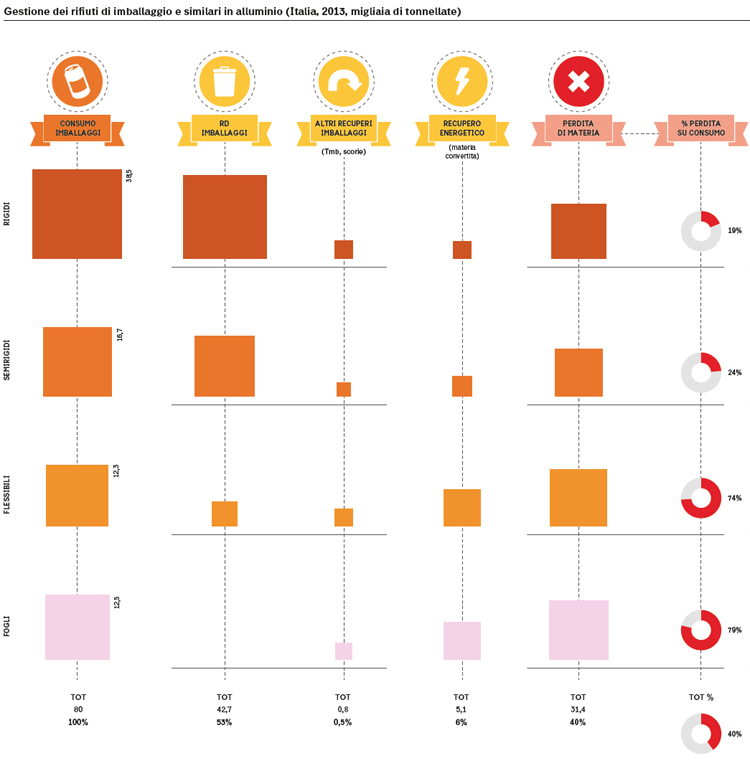

I flussi di rifiuti in alluminio devono essere stimati considerando insieme i consumi storici e il tempo di vita dei prodotti. Per la produzione di rifiuti da imballaggi si assume il valore di consumo 2013 (fonte CiAl), integrato con la stima di consumo di fogli per avvolgere non contabilizzati come imballaggi (13.000 tonnellate) per un totale di 80.000 ton/anno.

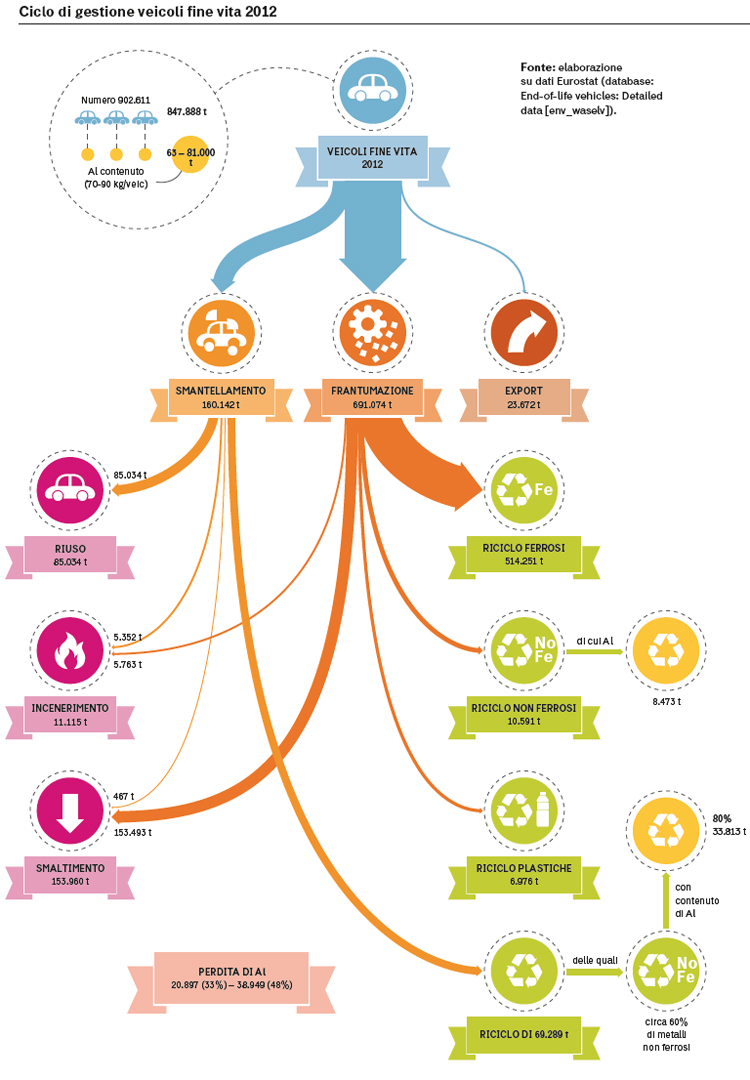

Per la generazione di rifiuti da autoveicoli si stima un contenuto medio di 80 kg/veicolo sui circa 900.000 veicoli rottamati (fonte Eurostat 2012).

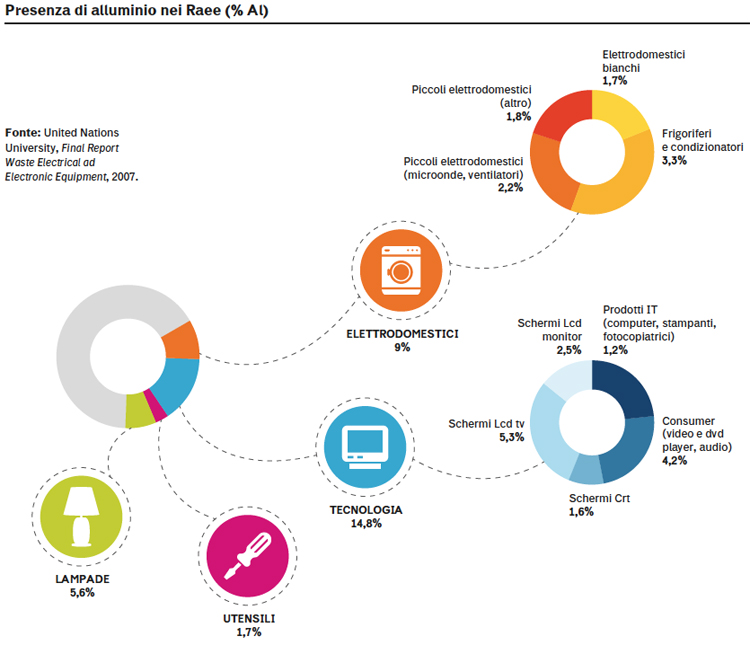

Per i rifiuti da usi in apparecchiature elettriche è stata effettuata una specifica stima sul contenuto di alluminio nei Raee, equivalente a una generazione di 20.000 ton/anno.

Per la produzione di rifiuti da usi domestici e di arredo la stima – sulla base dei dati Eurostat di consumo apparente e considerando la media dell’ultimo decennio – è di circa 71.000 ton/anno.

Complessivamente dal settore dell’edilizia stimiamo un flusso pari a 60.000 ton/anno. Va però precisato che non sono disponibili dati specifici per la produzione di rottami da usi edili e di costruzioni. Nella prima metà degli anni Duemila, il consumo di interno di porte e infissi e serramenti è stato pari a circa 4,7 milioni di pezzi, equivalenti a circa 40-50.000 tonnellate, ma negli anni precedenti – in particolare negli anni ’80 da cui deriverebbero i rottami attuali – si stima un consumo inferiore. Ancor più recente è il consumo interno di alluminio per impieghi strutturali nell’edilizia: i dati disponibili per i primi anni ’90 sono inferiori a consumi di 20.000 ton/anno, mentre superano le 200.000 ton/anno nella media dell’ultimo quinquennio.

Anche per i consumi interni di cavi e altri materiali per usi elettrici, per gli usi nella meccanica, nei mezzi di trasporto diversi dagli autoveicoli e per i cosiddetti “altri usi”, non disponiamo di dati specifici e la stima è derivata da quella del modello globale Eaa (European Aluminium Association), assumendo per queste frazioni che la quantità di rottami generati in Italia sia equivalente alla quantità della stima mondiale di rottami generati nel 2013 corrispondente alla quota italiana di “alluminio in uso” rispetto al valore mondiale (2,6%). Il totale di queste voci, a bassa affidabilità, è pari a 158.000 tonnellate.

I flussi recuperati

I flussi recuperati dal circuito dei rifiuti urbani sono basati su dati CiAl (imballaggi), consorzi Raee (rifiuti Raee), altre fonti sulla gestione RU.

I recuperi da veicoli a fine vita sono derivati dal bilancio Eurostat di gestione del fine vita dei veicoli.

Per gli altri flussi sono state assunte le stime del Global Model Europe dell’International Aluminium Institute.

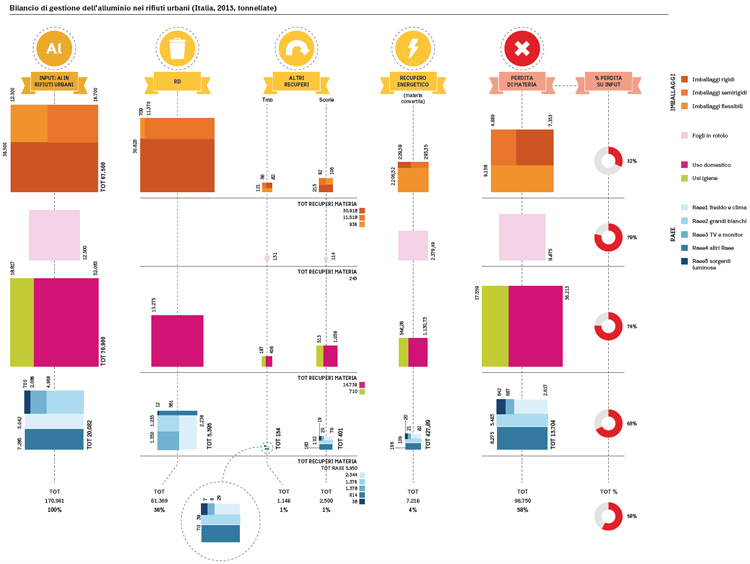

Il flusso dei rifiuti urbani

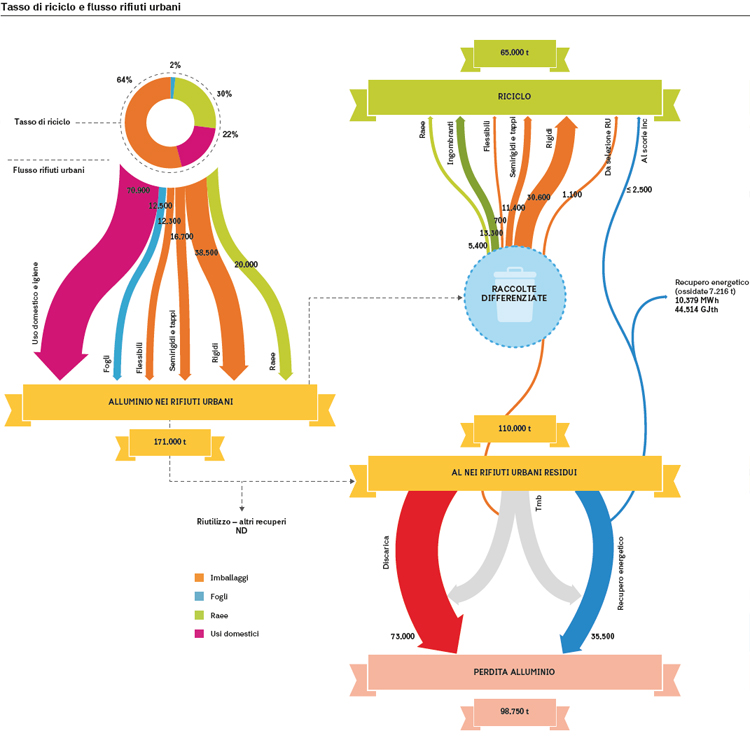

Un tasso complessivo di riciclo del 38% e una perdita di oltre la metà dell’alluminio.

Nei rifiuti sono contenute circa 171.000 tonnellate di alluminio, delle quali meno della metà costituite da imballaggi. La quota di “uso domestico e igiene” include anche frazioni tipicamente di arredo e ingombranti.

Attraverso le raccolte differenziate e, marginalmente, attraverso separazioni e recuperi da rifiuti residui, si avviano a riciclo circa 65.000 tonnellate annue, cioè solo il 38%.

Sono possibili – ma non valutabili e accertabili – ulteriori recuperi, esterni al circuito dei rifiuti urbani, di parte dei flussi di alluminio (per esempio prodotti di arredo).

Attraverso l’incenerimento, tal quale o da Css, si stima una conversione energetica di circa 7.000 tonnellate, con produzione di 11 GWh.

Secondo questi dati, dunque, emerge una perdita di alluminio pari a circa 99.000 ton/anno, equivalente al 58% del rifiuto prodotto.

Metodologia di quantificazione dei flussi nei rifiuti urbani

I flussi nei rifiuti urbani sono così determinati.

Imballaggi. Si tratta degli imballaggi consumati sul territorio nazionale come determinati da Conai; i quantitativi non includono frazioni minori di imballaggi – come i blister farmaceutici – non assoggettati alla normativa. Gli imballaggi sono ripartiti in imballaggi rigidi (lattine, bombolette, scatolame), semirigidi (vaschette, tubetti, capsule), flessibili (fogli e film e poliaccoppiati in prevalenza alluminio) e altri non definiti.

Fogli in rotolo e altri contenitori. Fogli e film in rotolo e altri contenitori non soggetti a contributo ambientale Conai come imballaggi. Secondo dati CiAl il quantitativo nel 2013 è stato pari a 12.500 tonnellate.

Usi domestici. Comprendono i consumi apparenti (produzione-export+import) delle tipologie di prodotto appartenenti alle classi Prodcom 25991255 e 25991257 (ovvero articoli per uso domestico, da tavola e da cucina e loro parti in alluminio gettati o altrimenti lavorate) e 25991137 (articoli di uso igienico e da toelette). Si tratta principalmente di batterie da cucina e pentolame, apparecchiature varie di uso domestico, oggetti di arredo interamente in alluminio (come tavoli, sedie, piani di cucina), pagliette e spugne per pulire. Poiché tali prodotti hanno un periodo di vita più lungo della singola annualità, i valori quantitativi sono stati determinati come media del periodo 2003-2013 per gli usi domestici e sul periodo 2011-2013 sugli usi igiene; i valori includono anche il peso di eventuali altri materiali assemblati.

Raee. Includono le componenti in alluminio delle apparecchiature elettriche ed elettroniche; il valore quantitativo è determinato applicando il contenuto medio di alluminio per categoria di prodotto alla quantità di apparecchiature immesse sul mercato (come media del periodo 2008-2012: la normativa prevede però di considerare il tasso di raccolta sulla base della media dagli ultimi tre anni di immesso al consumo). Il contenuto medio di alluminio per ciascuna categoria di prodotto è derivata dalle stime dello studio UNU 2007 (United Nations University, 2008 Review of directive on waste electrical and electronic equipment). I valori riportati risultano coerenti con la percentuale di alluminio recuperata in ogni categoria di prodotto.

Flussi non inclusi. Non è inclusa, in quando non determinabile, una quantificazione dei flussi di alluminio presenti nei prodotti di arredo, se non ricompresi nelle voci di usi domestici. Non sono inclusi elementi di arredo (infissi, serramenti ecc.) eventualmente generati da ristrutturazioni domestiche e conferiti ai servizi di raccolta urbana.

Metodologia di quantificazione dei recuperi dai rifiuti urbani

Il recupero di prodotti di alluminio per il riciclo è stato determinato sulla base dei seguenti criteri.

Imballaggi. Si tratta della quantità di imballaggi avviata a riciclo determinata da CiAl; la ripartizione tra imballaggi rigidi, semirigidi e flessibili è basata sulla composizione della quantità conferita a CiAl. La quantità totale (43.900 tonnellate) include gli imballaggi semirigidi costituiti da capsule e tappi selezionati da raccolta del vetro (circa 8.900 ton/anno, calcolate estrapolando quanto conferito al CiAl sul totale degli imballaggi riciclati), limitate quantità (circa 1.100 ton/anno, calcolate estrapolando il conferito a CiAl sul totale raccolto) provenienti da separatori del rifiuto residuo in impianti Tmb (trattamento meccanico biologico) e noduli di alluminio recuperati da scorie di incenerimento (conferiti a CiAl e pari a 55 tonnellate).

Ingombranti. Il quantitativo di prodotti di alluminio recuperato attraverso il circuito degli ingombranti e dei centri di raccolta (assunto come costituito da “prodotti in alluminio per uso domestico ed igiene”) è stato stimato considerando il recupero diretto di ingombranti e il recupero di frazioni non ferrose nei centri di raccolta. Su un flusso totale di 398.000 tonnellate di ingombranti recuperati (dati Ispra 2014) si è stimata una quantità di alluminio pari al 7,5% del totale dei metalli recuperati da ingombranti (in accordo con valutazioni Wrap della composizione di ingombranti, non essendo disponibili dati per l’Italia), equivalente a circa 4.000 ton/anno. A questa quantità si è aggiunta quella – pari a 15.000 tonnellate – relativa ai conferimenti a centri di raccolta di “metalli non ferrosi”, stimati estrapolando il dato registrato nella regione Lombardia (3.021 tonnellate) in funzione della quota complessiva di RD della Lombardia sul totale nazionale, assegnando all’alluminio una quota pari al 75% del totale.

Raee. Il quantitativo di alluminio recuperato dai Raee, non disponibile come dato aggregato dal Centro di Coordinamento Raee, è stato stimato per i raggruppamenti R1 e R2 sulla base del tasso di riciclo (rispettivamente 3,6% e 2,2% del flusso di Raee) rilevato da Ecodom (il consorzio collettivo più rilevante dei due raggruppamenti); per il raggruppamento R3 si è considerato il tasso di riciclo medio (1,96%) rilevato da Remedia (il consorzio collettivo più rappresentativo del raggruppamento); per il raggruppamento R4 e R5 si è considerato il tasso di riciclo rilevato da Ecolight (rispettivamente pari al 1,49% e 1,05%)

Tmb. Gli impianti di trattamento meccanico-biologico sono solo parzialmente dotati di separatori Ecs (a correnti indotte). Si è assunto che la quantità di alluminio separata da Tmb sia equivalente alla quantità estrapolabile dai conferimenti a CiAl, pari a poco più di 1.100 t/a.

Scorie. Il dato sulla quantità di alluminio recuperato dalle scorie (inferiore alle 2.500 tonnellate) è stato stimato assumendo che siano trattate in maniera idonea alla separazione dell’alluminio circa 350.000 tonnellate di ceneri pesanti sulle 580.000 avviate a recupero. Ciò in accordo con la stima Federambiente 2013 relativa alla quantità di sole scorie pesanti avviate a recupero e considerando un tasso di recupero di alluminio pari allo 0,7%, valore registrato in alcuni impianti seppur inferiore al potenziale teorico. Per il recupero di scorie è stato considerato il funzionamento alla potenzialità nominale degli impianti di Lacchiarella (120.000 ton), Noceto (50.000 ton), Modena (30.000 ton), Conselve (150.000 ton), Massafra (5.000 ton).

La raccolta differenziata e il riciclo degli imballaggi

Nella maggioranza dei Comuni italiani la raccolta differenziata dell’alluminio è intesa come raccolta di “imballaggi in alluminio”: in particolare lattine, anche se CiAl accetta anche le cosiddette “frazioni similari” e cioè altri oggetti di uso domestico in alluminio diversi dagli imballaggi (contenitori, caffettiere, pentolame, fogli ecc.).

La raccolta differenziata dell’alluminio è svolta con quattro modalità:

- “multimateriale leggera” (imballaggi in alluminio, acciaio e plastica), che copre circa il 43% degli abitanti ed è la modalità in espansione;

- “multimateriale pesante” (imballaggi alluminio, acciaio, vetro, plastica), che riguarda circa il 32% degli abitanti, ma è in contrazione;

- “vetro e metalli” (imballaggi alluminio, acciaio e vetro), che copre circa il 18% degli abitanti, diffusa soprattutto in modalità stradale;

- “mono-metalli” (alluminio e acciaio), diffusa solo in aree dell’Emilia Romagna, della Sardegna e Trentino Alto Adige. Copre il residuo 7%.

Poiché la raccolta dell’alluminio è sempre congiunta con altri materiali, la quantificazione dell’alluminio raccolto avviene a valle delle operazioni di selezione: per il 2013 Ispra riporta un totale di RD di imballaggi in metallo (alluminio e acciaio) pari a 96.900 tonnellate.

Dai dati CiAl la raccolta differenziata degli imballaggi in alluminio – al netto dei conferimenti da selezione del rifiuto residuo – è stata pari a 42.700 tonnellate, da attribuirsi pressoché integralmente a flussi di raccolta differenziata urbana. Il recupero di materia da imballaggi in alluminio, (stimato sulla base del conferito a CiAl, che rappresenta il 25% della raccolta), è composto per il 97% da imballaggi derivanti da raccolte differenziate e per il resto da separazione sul rifiuto residuo (in Tmb e su scorie).

La raccolta differenziata è costituita per circa il 70% da imballaggi rigidi (lattine, bombolette e scatolame), per circa il 26% da imballaggi semirigidi come vaschette e tubetti e soprattutto da tappi e capsule, per il resto da imballaggi flessibili in foglio.

Il tasso di recupero rispetto ai consumi, pertanto, risulta molto elevato per le lattine e gli imballi rigidi (79,5%); elevato per i semirigidi (circa 68%), ma quasi assente per gli imballaggi flessibili (6% se calcolato solo sui fogli classificati come imballaggi, meno del 3% se calcolato sull’insieme dei fogli di alluminio).

Nel settore degli imballaggi vi è quindi una forte dispersione dei flessibili, che non sono valorizzati o perché non raccolti separatamente o perché non adeguatamente separati dagli impianti Ecs sulle linee di selezione delle raccolte multimateriali e dei trattamenti meccanico-biologici.

Pertanto, considerando anche il recupero da scorie e la conversione energetica di parte dell’alluminio, il 40% della materia contenuto in imballaggi e similari è perduto.

Il recupero meccanico dai rifiuti urbani

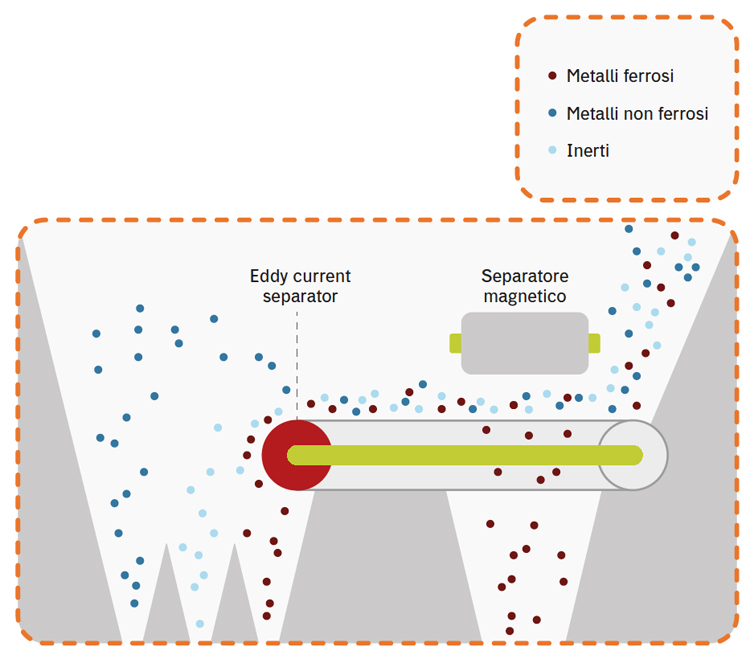

Il recupero dell’alluminio – e di altri metalli non ferrosi – avviene tramite separatori Ecs basati sul principio delle correnti indotte (o passive o correnti di Foucault) generate da un campo magnetico rotante.

I separatori Ecs sono presenti negli impianti di selezione multimateriale, tra plastica e metalli o tra vetro e metalli.

Nel 2013, su 178 piattaforme per imballaggi il 55% – pari a 98 impianti – risultavano dotati di separatore Ecs.

Al contrario separatori Ecs sono raramente presenti negli impianti di trattamento meccanico-biologico, da cui pure transitano poco meno di 10 milioni di tonnellate di rifiuti, così come negli impianti di recupero ingombranti. CiAl riporta conferimenti da 11 impianti Tmb nel 2013 con una stima di poco più di 1.000 tonnellate. Gli ultimi dati disaggregati disponibili a livello nazionale, relativi al 2010, registrano 13 impianti con una selezione di 869 tonnellate di metalli non ferrosi (con rendimenti variabili, rispetto al flusso di rifiuto in ingresso, tra meno dello 0,01% e lo 0,3%).

L’assenza di adeguati dispositivi di intercettazione è ragionevolmente responsabile della forte dispersione di alluminio di uso domestico.

Recupero di alluminio dalle scorie dai rifiuti urbani

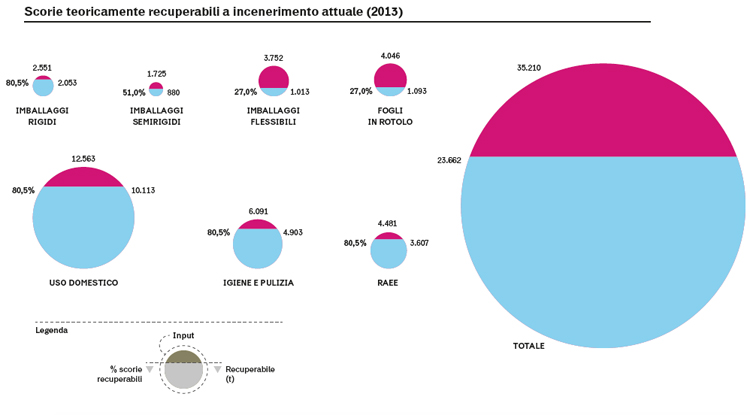

Nel corso dei processi di incenerimento solo una frazione dell’alluminio viene ossidata e rilascia energia. La restante quota di Al metallico non ossidato, teoricamente disponibile per il riciclo, si ritrova nelle ceneri pesanti (scorie), nelle ceneri leggeri e nei sali e depositi di reazione.

Nelle ceneri leggere (fly ashes) l’alluminio è prevalentemente in forma ossidata, così come alti livelli di ossidazione si riscontrano anche sulle frazioni fini delle ceneri di fondo.

Il maggior contenuto di alluminio metallico è presente nelle frazioni non fini (superiori a 0,5 mm) delle ceneri di fondo.

Il recupero attraverso Ecs (separatori a correnti indotte) risulta efficiente solo sulle frazioni più pesanti (> 0,8 mm) presenti nelle ceneri pesanti (bottom ash), anche se grazie all’impiego di nuove tecnologie (Ecs a umido) si prevede un miglioramento della capacità di intercettazione anche della frazione più fine.

La percentuale di alluminio teoricamente recuperabile è variabile in funzione della tipologia di materiale: da oltre l’80% per le lattine al 51% del semirigido fino al 27% del foglio (Biganzoli, Grosso et al., 2012, 2014). Per i prodotti diversi dagli imballaggi si ritengono applicabili i rendimenti caratteristici delle lattine.

Sul totale del rifiuto incenerito, sulla base della composizione del rifiuto e dei tassi di separazione, si può stimare un potenziale recupero fino a 23.000 ton/anno, pari a cica il 2,8% delle scorie generate: un valore in linea con le stime a livello europeo pari al 2,3%.

Solo in presenza di sistemi Ecs adeguatamente progettati per intercettare le diverse granulometrie, la recuperabilità teorica può corrispondere a quella effettiva.

Allo stato attuale la recuperabilità registrata da alcuni impianti appare notevolmente inferiore a quella teorica. La stima del potenziale di recupero è – infatti – di circa 10 volte superiore a quanto apparentemente recuperato oggi, operando solo su una parte delle scorie e con tecnologie non adeguate.

Tecnologie di separazione dell’alluminio dai flussi dei rifiuti urbani

Negli impianti di separazione dei metalli non ferrosi, il materiale di processo subisce una prima separazione magnetica e viene scaricato su un alimentatore vibrante che ne allarga e dosa il flusso. Il nastro trasportatore del separatore Ecs ha velocità variabile così come il rotore magnetico (induttore). Le correnti indotte circolanti nel metallo non ferroso da separare creano una forza di repulsione tale da provocarne un salto, eliminandolo dal flusso del materiale inerte.

Tipicamente si ha una separazione in tre flussi che vengono lanciati in tre tramogge differenti, una per i metalli ferrosi, una centrale per gli inerti e la più esterna per i metalli non ferrosi

La resa di separazione è largamente dipendente dalle condizioni di esercizio, dalla velocità e dalla distanza dei vari materiali sul nastro trasportatore. Le condizioni operative della selezione dei rifiuti urbani non possono consentire, per ragioni di produttività, una efficiente intercettazione dei materiali non ferrosi.

I sistemi Ecs consentono, limitatamente, di separare anche alcuni metalli non ferrosi tra loro, in funzione delle diversità proprietà meccaniche ed elettriche; ma una più elevata purezza, in particolare per la separazione tra alluminio e rame, si può ottenere con successivi trattamenti (potenzialmente integrabili) di separazione per densità e flottazione o con tecniche spettroscopiche (di raro impiego).

I sistemi Ecs presentano diverse varianti tecnologiche (concentrici o eccentrici, a secco o a umido) e vanno ottimizzati in funzione dell’utilizzo e, in particolare, della granulometria dei frammenti di alluminio. Per la separazione dei frammenti fini debbono essere impiegati dispositivi diversi da quelli impiegabili per la separazione dei materiali grossolani.

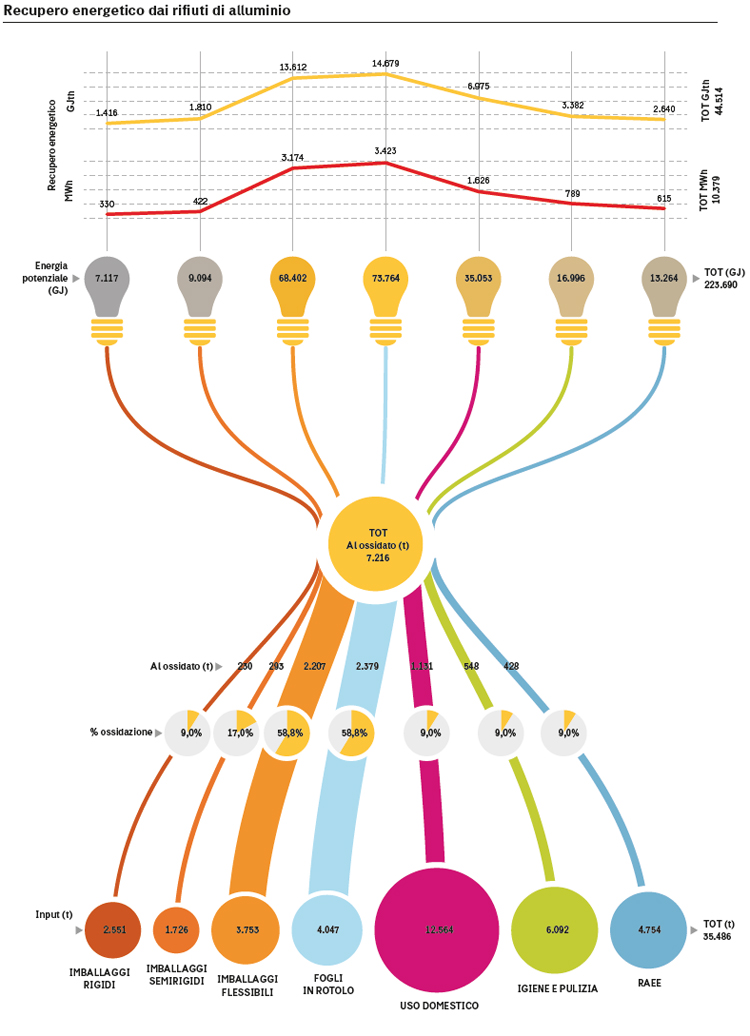

Recupero energetico dai rifiuti di alluminio

Il trattamento termico dell’alluminio ne ossida una parte, in particolare la componente a più basso spessore (film e foglio sottile). Nel processo di ossidazione l’alluminio rilascia energia, convenzionalmente calcolata equivalente a 31 MJ/kg, disponibile per il recupero termico o la conversione elettrica. La percentuale di alluminio ossidabile è differenziata in funzione dei prodotti e del loro spessore. Lo standard CEN 13431:2004 assume che l’alluminio inferiore a 50 micron sia completamente ossidato in incenerimento. Studi recenti (Biganzoli, Grosso 2012, 2014; Pruvost 2013; Lopez et al. 2013) hanno invece dimostrato che la componente ossidata risulta inferiore a quella precedentemente stimata, in particolare per il foglio sottile. Ciò dipende dal fatto che durante il processo di incenerimento l’alluminio fuso tende a formare delle piccole sfere che riducono drasticamente la superficie esposta all’ossidazione rispetto a quella originaria del foglio (Pruvost, 2013).

Stime sperimentali individuano un tasso di ossidazione per i materiali di imballaggio variabile dal 59% del foglio al 9% della lattina, valore che seppur con cautela si può assumere anche per gli altri oggetti di alluminio.

Sul totale dei rifiuti di alluminio presenti nel rifiuto residuo (assumendo una quota di avvio a incenerimento analoga a quella media italiana del rifiuto residuo) la producibilità teorica di energia è pari a circa 223.000 GJ termici. Con i rendimenti attuali – stimati assumendo una produzione media, su un rifiuto con potere calorifico inferiore di 10 MJ/kg, di 464 kWh/t e di 1,99 GJ/t – il recupero energetico effettivo, è pari a 10.379 MWh e 44.514 GJ termici, equivalente a un rendimento medio del 36,6%.

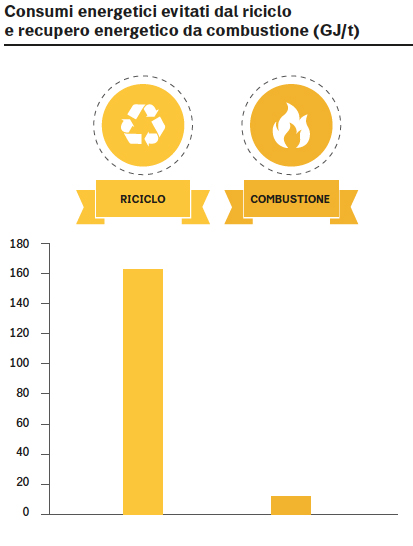

Pertanto, anche con la massima efficienza, il recupero energetico da incenerimento consente un risparmio energetico pari a meno del 10% di quello conseguito attraverso il riciclo.

Recupero di alluminio da demolizione auto: una fonte solo in parte sfruttata?

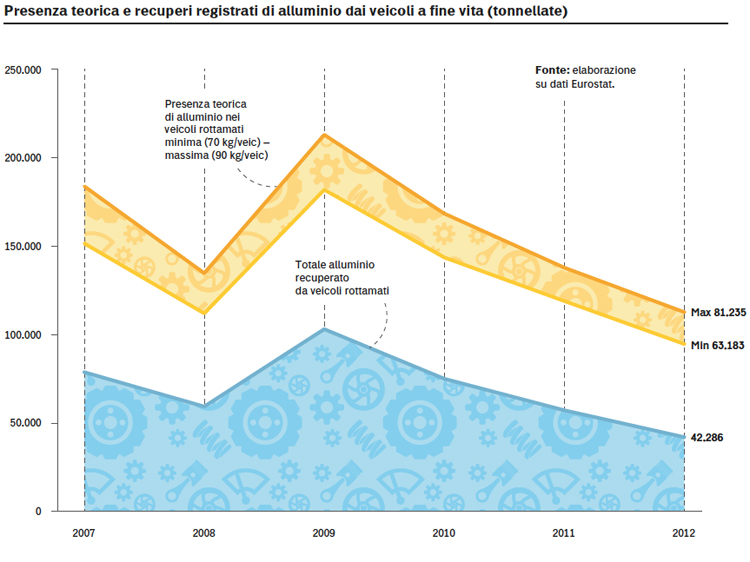

Gli autoveicoli costituiscono una delle principali fonti di rottame di alluminio. Il contenuto di alluminio negli autoveicoli è progressivamente cresciuto nel corso degli anni. Stime relative agli anni ’90 – da cui derivano, in media, gli autoveicoli rottamati – indicano in circa 70-90 kg/veicolo il contenuto di alluminio nelle autovetture. Il contenuto teorico di alluminio nelle autovetture rottamate al 2012 può perciò essere stimato nel range 63.000-81.000 tonnellate.

A fronte di questo quantitativo teorico, il totale dei rottami non ferrosi (che include anche rame e piombo) di cui è registrato l’avvio a riciclo è pari a sole 10.591 tonnellate.

Anche considerando quota parte del rottame avviato a riciclo non meglio definito (69.000 tonnellate di quali, in analogia con altri paesi – Germania, Francia, Spagna – possiamo stimare circa il 60% costituito da metalli non ferrosi), il totale dei rottami non ferrosi complessivi è stimabile attorno a 53.000 tonnellate, delle quali circa l’80% costituito da alluminio, pari perciò a circa 42.000 ton/anno, tra la metà e i due terzi della presenza stimata.

Pur basandoci su stime, lo scarto però appare eccezionalmente rilevante e segnala un possibile importante flusso di alluminio non valorizzato, orientativamente nell’ordine di circa il 40%.

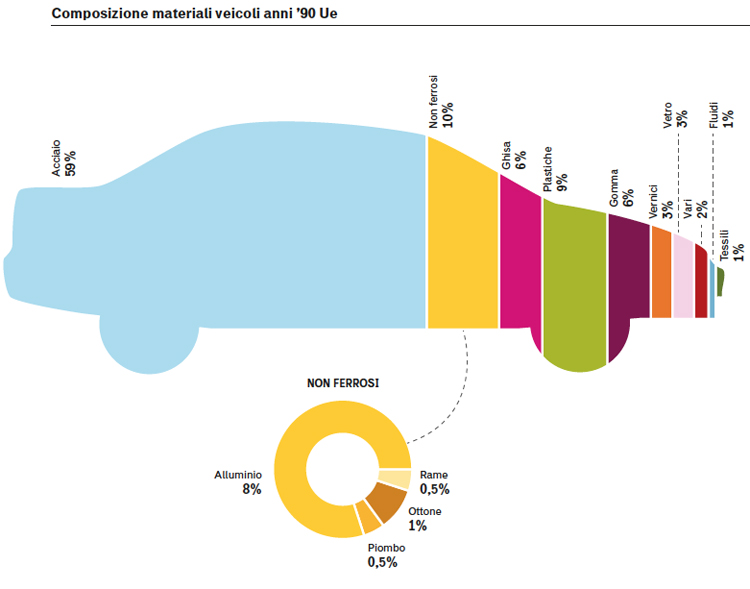

Composizione materiali veicolo anni ’90 Ue

La composizione di riferimento delle autovetture utilizzata è basata sulla valutazione della composizione media dei produttori europei di auto al 1998 riportata in Kanari, Pineau, Shallari, 2003 (“End of Life Recycling in the European Union”, The Minerals, Metals and Materials Society).

Il 1998 può essere assunto come un anno di riferimento significativo per la composizione del rottamato 2012-2013. L’incidenza dell’alluminio è percentualmente superiore nelle auto di maggiore cilindrata e di conseguenza vi è una variabilità dovuta alle caratteristiche del parco veicoli nazionale (vedi Eaa, Aluminium in cars, 2008; Bio-Ghk Study to examine cost and benefits of ELV directive, 2006).

Di particolare rilievo, ai fini delle successive stime, è la ripartizione dell’insieme dei metalli non ferrosi – non disaggregati nelle statistiche di recupero e talora di composizione dei veicoli. L’insieme dei metalli non ferrosi vale circa il 10% del peso medio degli autoveicoli, ma al suo interno oltre all’alluminio sono presenti anche ottone, rame, piombo. Margarido et al. (2014), revisionando vari studi, propone una quota di alluminio negli attuali veicoli fine vita di circa il 78% (con ottone al 12% e rame al 5%), analogo al valore dello studio Kanari et al. 2003.

Metodologia di quantificazione dei rifiuti di alluminio da autoveicoli

Flusso di alluminio negli autoveicoli a fine vita

Gli studi disponibili identificano una presenza di alluminio negli autoveicoli prodotti negli anni ’90 attorno all’8% del peso di una autovettura (il peso medio delle autovetture oscilla tra 900-1.100 kg).

Nella nostra stima abbiamo assunto che i veicoli a fine vita rottamati nel 2012 hanno un contenuto di alluminio variabile tra 70-90 kg per veicolo (con un peso medio del veicolo rottamato per l’Italia pari a 969 kg, da fonte Eurostat). Al 2012 il potenziale di alluminio è perciò di 63-81.000 tonnellate.

Flusso di alluminio recuperato dagli autoveicoli a fine vita

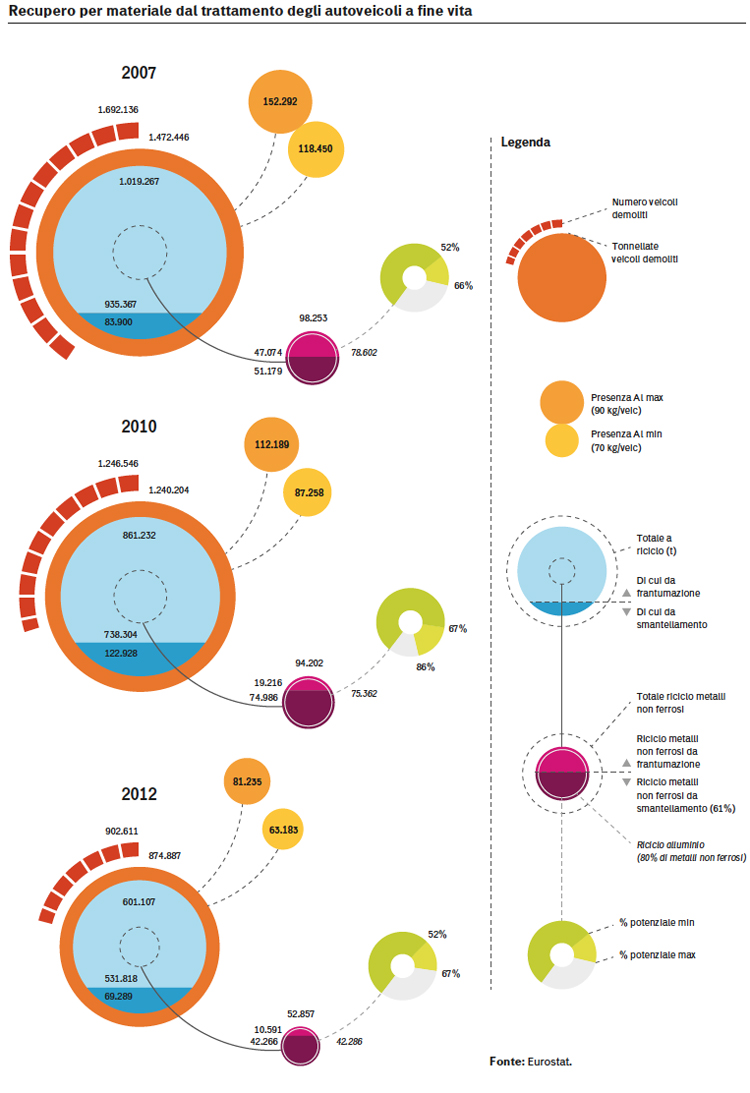

Da Eurostat possiamo derivare i recuperi per materiale dal trattamento degli autoveicoli a fine vita.

Per l’Italia al 2012 si registrano oltre 900.000 veicoli rottamati, per un peso di 875.000 tonnellate. Sul totale degli autoveicoli, al netto dei riusi (85.000 ton/anno), si hanno recuperi per riciclo pari a un totale di 601.000 tonnellate, delle quali 532.000 da frantumazione (shredding) e 69.000 da disassemblaggio (desmantling). Sulla frazione di riciclo da frantumazione è registrato un riciclo di metalli non ferrosi pari a 10.591 tonnellate (il resto essendo metalli ferrosi e marginali flussi di plastica e gomma). Sulla frazione a riciclo da smantellamento non sono disponibili disaggregazioni per l’Italia, ma dai dati disponibili per altri paesi (Germania, Spagna, Regno Unito) si può stimare una quota di metalli non ferrosi pari al 61%.

Le fonti statistiche registrano quindi la quantità avviata a riciclo di metalli non ferrosi. Per la stima della quantità di alluminio recuperato abbiamo perciò assunto che l’80% dei metalli non ferrosi fosse costituito da alluminio. La quantità di metalli non ferrosi a riciclo corrisponderebbe a 53.000 ton/anno e la frazione di leghe di alluminio a 42.000 tonnellate, tra il 52-67% della presenza potenziale.

Metodologia di quantificazione dei flussi di alluminio recuperati dagli autoveicoli

In un sistema ottimizzato di disassemblaggio degli autoveicoli si può riciclare fino al 95% del rifiuto; purtroppo nella realtà i tassi di recupero sono significativamente inferiori.

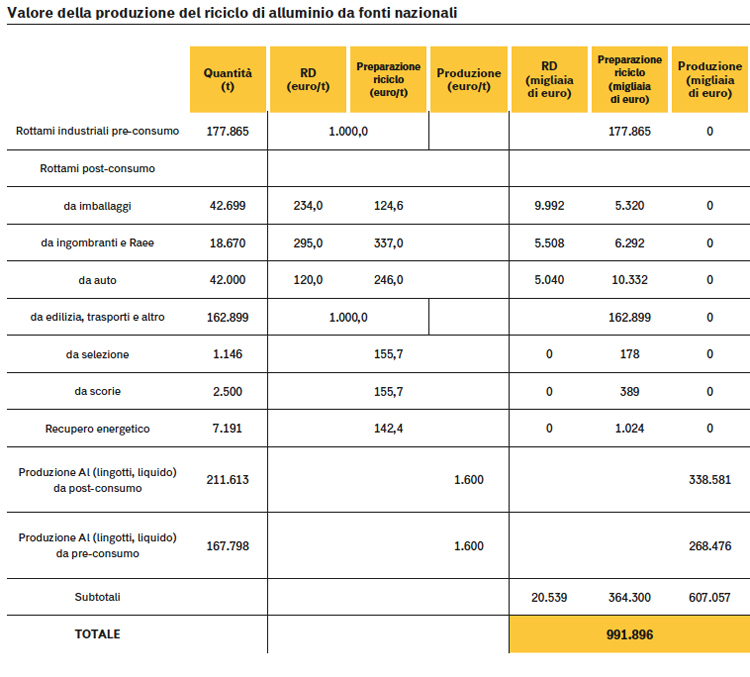

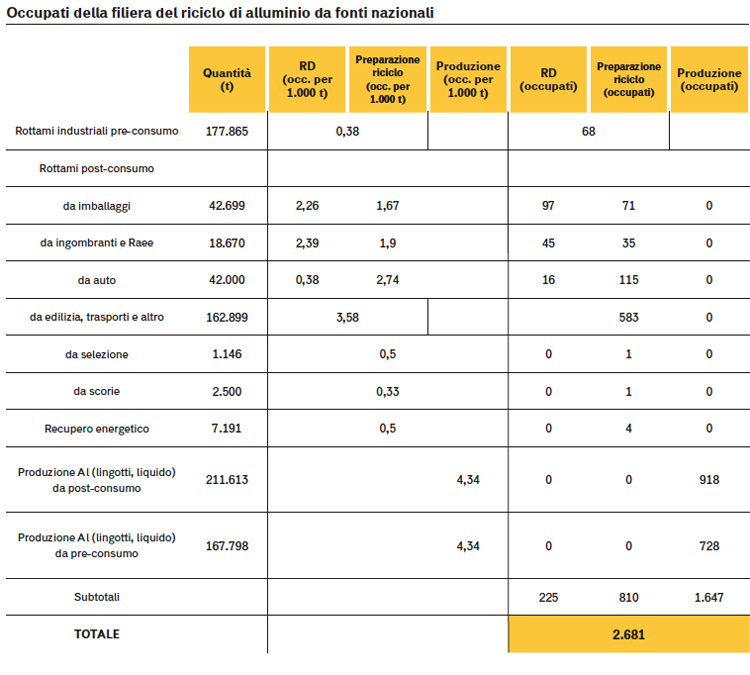

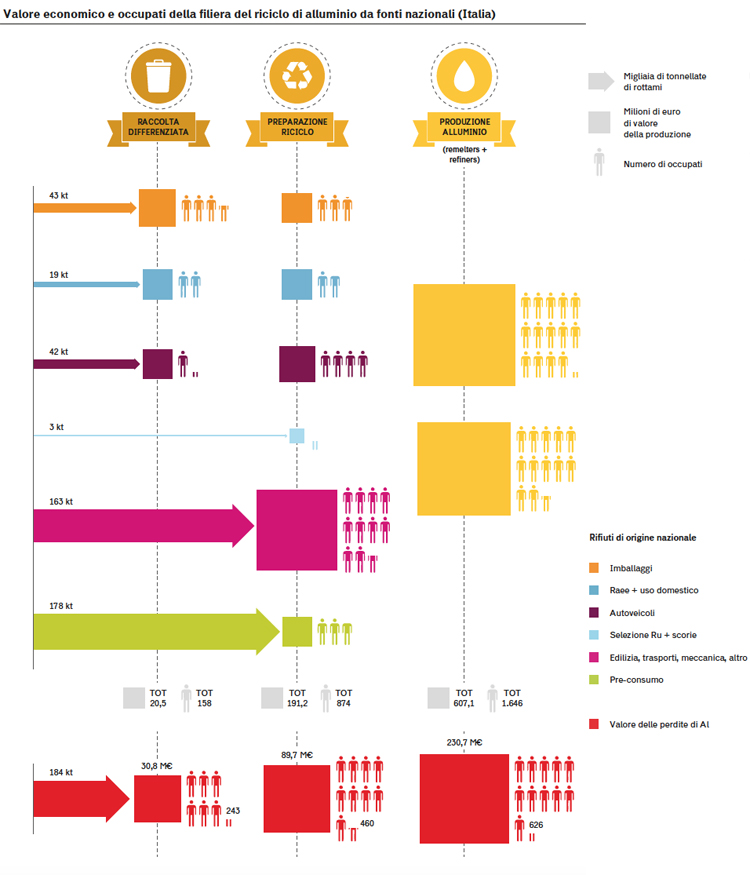

La dimensione economica della filiera del riciclo

Dimensione economica e occupazionale della filiera del riciclo di alluminio da fonti nazionali

Come detto la produzione di alluminio greggio in Italia è integralmente di tipo secondario, da rottami interni e commercializzati (pre- e post- consumo), sia di origine nazionale sia di importazione.

I soli rottami di origine nazionale commercializzati (cioè che non derivano da ricircoli interni all’impresa) rappresentano circa un terzo della domanda produttiva, il resto è costituito da importazioni e rottami interni.

La filiera del riciclo italiano da fonti nazionali è stata stimata, con rilevanti incertezze, secondo la metodologia esposta, nella sua dimensione economica e occupazionale.

Il valore della produzione ammonta a poco meno di un miliardo di euro, di cui circa il 40% riconducibile alla raccolta e preparazione al riciclo (inclusa commercializzazione di rottami). L’occupazione ammonta a circa 2.700 unità, delle quali oltre 1.000 riconducibili a raccolta e preparazione al riciclo.

Le “perdite” di alluminio corrispondono a un mancato valore di circa 350 milioni di euro e a minore occupazione per 1.350 addetti.

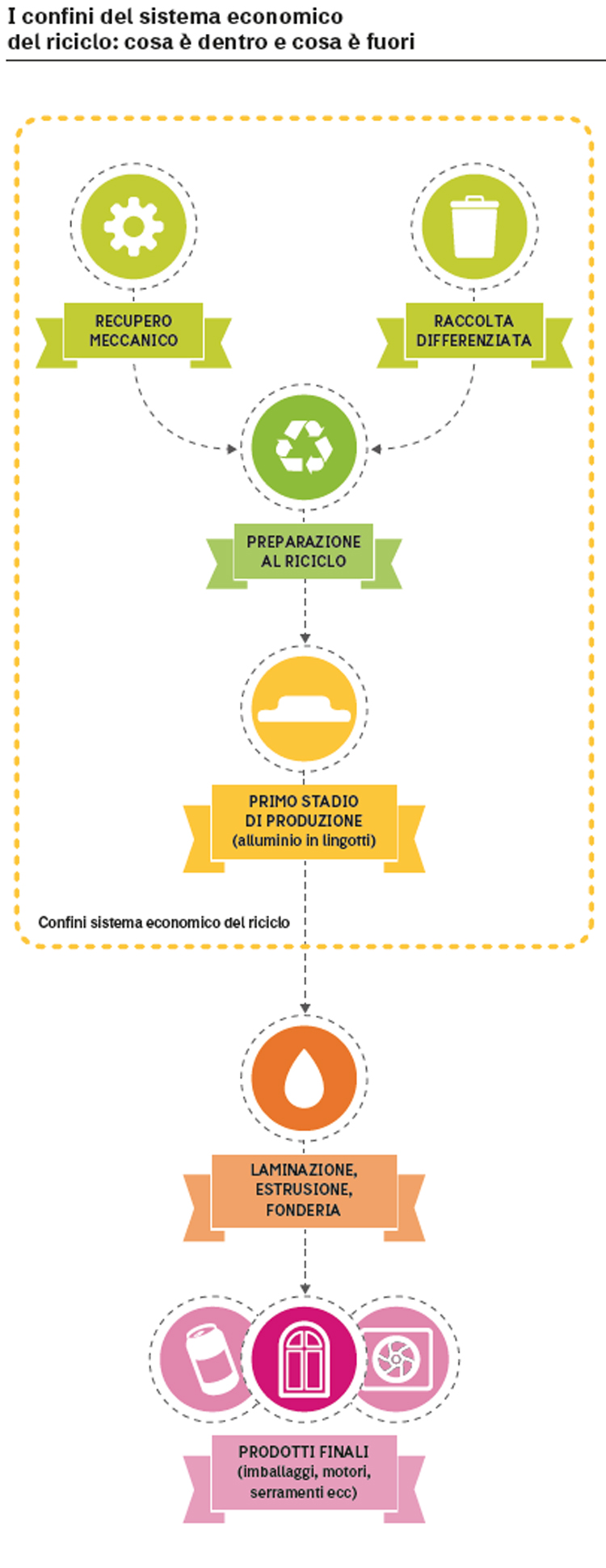

Metodologia di classificazione della filiera del riciclo: il perimetro

Il perimetro del sistema economico del riciclo in accordo con la classica definizione fornita da Beck (2001) include:

1. le attività dal lato dell’offerta impegnate nella raccolta e nella preparazione dei materiali raccolti per il riciclo: raccolta differenziata dei rifiuti. Preparazione al riciclo che include sia attività di selezione, pulizia, disassemblaggio e/o di lavorazione meccanica e chimica (anche sul rifiuto residuo) finalizzata alla produzione di materie seconde che incontrano le specificazioni dei produttori manifatturieri;

2. le attività dal lato della domanda fino al primo punto nel quale i materiali recuperati o i prodotti usati competono direttamente con il loro equivalente primario o vergine e in particolare le attività di manifattura del “primo stadio” di prodotti contenenti materiali di riciclo, dove il “primo stadio” si riferisce alla prima tipologia di prodotto, nel nostro caso alluminio greggio in pani, billette, liquido.

Si è incluso “per memoria” anche il recupero energetico.

Si è proceduto da una pluralità di fonti e con rilevanti incertezze a determinare per le distinte fasi considerate il valore della produzione e il numero di occupati.

Metodologia di classificazione della filiera del riciclo: stima valore della produzione

La nostra stima per il valore della produzione considera:

- il valore della produzione della raccolta differenziata di imballaggi in alluminio stimato sulla base dei costi unitari del servizio di raccolta multimateriale leggero derivanti da Bain-Federambiente 2013 (234 euro/ton);

- il valore della produzione delle raccolte differenziate di ingombranti e di Raee sulla base del costo medio di raccolta Raee stabilito da Ispra 2014, pari a 295 euro/ton;

- il valore della produzione dei servizi di preparazione al riciclo degli imballaggi in alluminio calcolato come analogo al costo medio di selezione e logistica, pari a 124,59 euro/ton su materiale in ingresso, delle diverse lavorazioni ed operazioni effettuate per conto CiAl (il valore è congruo con il corrispettivo medio di selezione della plastica riconosciuto da Corepla pari a 140 euro/ton considerato che l’alluminio è recuperato prevalentemente dalla selezione del multimateriale leggero a prevalente componente plastica);

- il valore della produzione della preparazione al riciclo da Raee e ingombranti stimato equivalente al valore medio della produzione dei servizi di recupero Raee pari a 337 euro/ton (calcolato come rapporto tra valore della produzione e quantità gestita da Ecodom, il principale consorzio italiano);

- il valore della produzione dei servizi di disassemblaggio e recupero dei veicoli a fine vita calcolato in analogia al valore stabilito da Ademe 2011, equivalente a 246 euro/ton;

- il valore della produzione del recupero energetico è determinato come equivalente al corrispettivo medio del servizio (113 euro/ton da RifiutiLab Benchmark impianti 2012) incrementato dei ricavi dalla cessione dell’energia (stimati pari al 26% del corrispettivo);

- il valore della produzione del recupero scorie è stimato equivalente al valore dell’alluminio recuperato, convenzionalmente pari al prezzo di cessione a CiAl pari a 155,7 euro/ton (2013);

- il valore della produzione delle fasi di raccolta e preparazione al riciclo per i rottami pre-consumo e per le altre tipologie di post-consumo è considerato congiuntamente ed è stato determinato, in analogia al metodo impiegato da Ademe, come equivalente al valore medio di vendita dei rottami (stabilito come corrispondente al valore medio dei rottami destinati all’export, pari a 1.000 euro/ton al 2013);

- il valore della produzione dei processi di riciclo industriale è calcolato sulla base del valore della produzione venduta di alluminio secondario (liquido o in billette), da Istat 2014 relativa alla produzione 2013, equivalente a 1.600 euro/ton. La quantità di alluminio secondario derivante dalla raccolta interna di rottami è considerata pari a una resa del 94% per i rottami pre-consumo (in accordo col modello per i remelters) e pari al 78,4% per il rottame post-consumo, in accordo col modello per i refiners. Complessivamente la produzione di alluminio greggio da raccolta nazionale pre- e post- consumo è pertanto pari a 379.419 ton, l’85% della raccolta interna (esclusi i recuperi interni alle imprese).

Metodologia di classificazione della filiera del riciclo: stima occupazione

In questa stima per l’occupazione è stata considerata la sola occupazione diretta:

- gli occupati della raccolta degli imballaggi di alluminio sono stati stimati in ragione di una produttività media – sempre da Bain-Federambiente – pari a 2,6 addetti ogni 1.000 tonnellate per le raccolte domiciliari e miste (equivalenti al 76% della raccolta di alluminio) e di 1,2 addetti ogni 1.000 tonnellate per la raccolta stradale (equivalente al 24% della raccolta di imballaggi in alluminio), per un totale di 2,26 addetti ogni 1.000 ton/anno;

- nel ciclo di raccolta ingombranti e Raee gli occupati sono determinati calcolando una produttività tecnica media di 6,25 addetti ogni 1.000 ton/anno per la raccolta porta a porta (il 25% del totale) e di 1,1 addetti ogni 1.000 ton/anno per i conferimenti ai centri di raccolta (75% del totale), per un totale di 2,39 addetti ogni 1.000 ton/anno;

- nel ciclo di raccolta dei rottami pre-consumo (commercializzati, da lavorazioni manifatturiere) gli occupati sono stati stimati considerando una produttività tecnica di 0,38 addetti ogni 1.000 ton/anno (stima Ademe, 2011 per raccolta elettiva di rifiuti industriali);

- nella preparazione al riciclo di imballaggi in alluminio gli occupati sono stati determinati in ragione di una produttività tecnica media di 1,67 addetti ogni 1.000 ton/ano (600 ton addetto, in analogia agli impianti di selezione multimateriale leggero);

- gli occupati per la preparazione al riciclo da ingombranti e Raee sono stati stimati considerando una produttività tecnica media di 1,9 addetti ogni 1.000 ton/anno (calcolati su impianti di selezione Raee);

- gli occupati per la preparazione del riciclo degli autoveicoli usati sono determinati in base a una produttività tecnica di 2,74 addetti ogni 1.000 ton/anno (da Ademe 2011);

- gli occupati per la raccolta e la preparazione del riciclo degli altri rottami post-consumo sono determinati in ragione di una produttività tecnica di 3,58 addetti ogni 1.000 ton/anno, in accordo con la stima Ademe 2011 per i metalli non ferrosi;

- è stata considerata nulla l’occupazione riferita alla preparazione al riciclo dei rottami pre-consumo;

- gli occupati per incenerimento sono determinati considerando una produttività tecnica media di 0,5 addetti ogni 1.000 t/a;

- gli occupati per recupero scorie sono determinati in ragione di una produttività tecnica media di 0,33 addetti ogni 1.000 t/a;

- gli occupati nella produzione manifatturiera di alluminio sono calcolati in ragione di una produttività tecnica pari a 4,46 addetti ogni 1.000 tonnellate di produzione di alluminio greggio (il valore è derivato dalla stima di circa 5.000 addetti da refiners e remelters a fronte di una produzione di alluminio greggio per 1.151.000 tonnellate).