Un tempo un oggetto danneggiato veniva recuperato. Si rattoppavano i vestiti, si aggiustavano pentole e attrezzi da lavoro. E il riciclaggio dei materiali a fine vita era la norma. La civiltà dell’usa e getta ha però ridotto queste attività: l’ossessione per i nuovi modelli indotta dalla pubblicità e la rapida evoluzione tecnologica hanno imposto un’accelerazione nel ricambio degli oggetti e una riduzione forzata della loro durata. La sola Europa elimina ogni anno 600 milioni di tonnellate di rifiuti che potrebbero essere riciclati o riusati.

A quest’onda dominante si contrappone una nuova cultura che faticosamente ma con successo sta emergendo basata su un utilizzo prolungato degli oggetti, sulla loro condivisione e sul recupero dei materiali utili a fine vita.

Il pacchetto sull’economia circolare presentato dall’Europa a fine 2015, pur essendo meno ambizioso rispetto alla proposta lanciata l’anno precedente dalla Commissione Barroso, indica comunque un percorso di maggiore attenzione al recupero dei materiali e sottolinea l’importanza della progettazione degli oggetti avendo in mente la loro durata, il riuso e la possibilità di rifabbricarli per riportarli a nuova vita. Quest’ultima opzione rappresenta un’area importante nell’ambito della transizione verso un’economia circolare, ma che finora non ha ricevuto la dovuta attenzione.

Perché rigenerare i prodotti usati

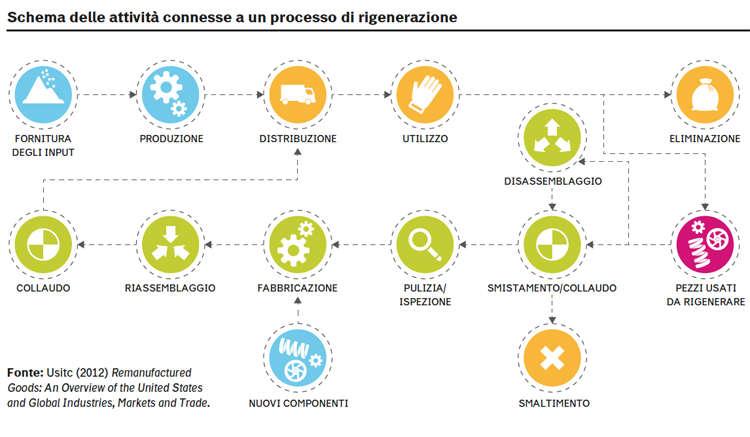

Prendiamo il motore di un’auto giunto a fine vita. Un’analisi attenta del suo stato di conservazione consente di dire se può essere avviato a una rivitalizzazione: in questa fase alla Ford un motore usato su tre viene scartato. Si passa quindi allo smontaggio, alla completa analisi dei vari pezzi, alla sostituzione dei componenti non recuperabili e alla calibrazione finale. Dopo di che, ben imballato, il motore viene reimmesso in circolazione con caratteristiche uguali o migliori del modello originale. In alcuni casi infatti, si possono apportare modifiche che consentono al pezzo rivisitato di fornire prestazioni che non si potevano ottenere quando il motore era stato realizzato dieci-quindici anni prima.

La ri-fabbricazione si è perfezionata nel tempo estendendosi ad altri comparti, dai macchinari industriali a quelli per gli uffici, dall’industria aerospaziale a quella elettronica, facendo degli Usa il principale attore del remanufacturing.

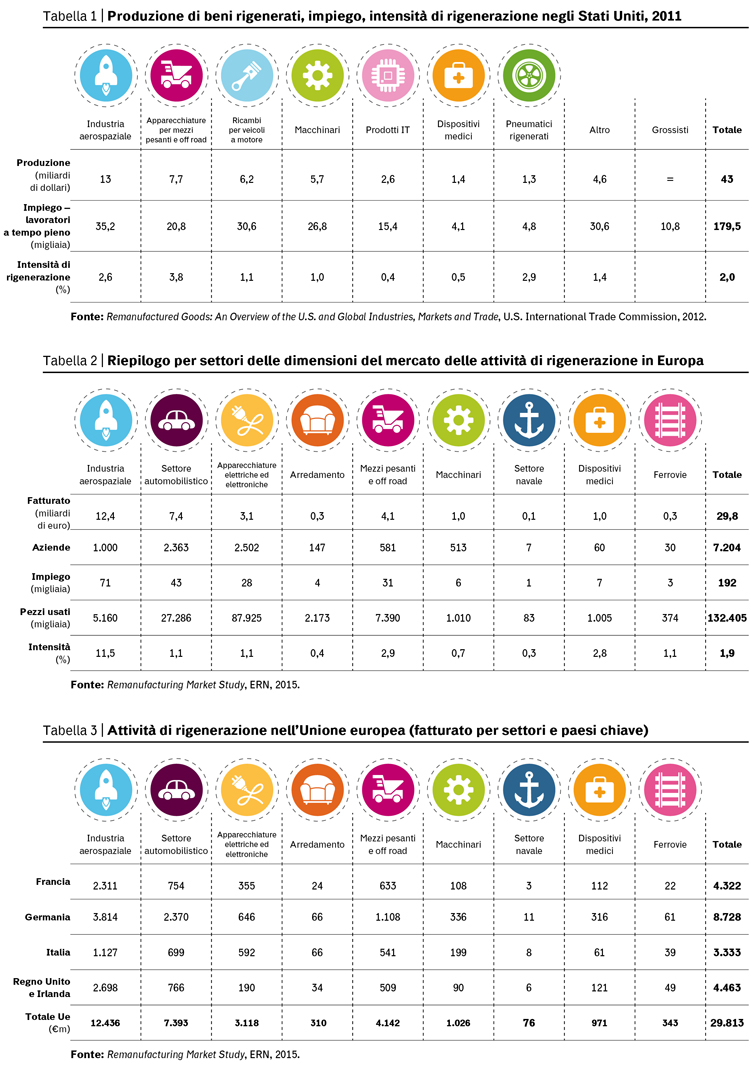

Pur essendo un settore in crescita, i numeri evidenziano come in termini di fatturato questo segmento sia ancora minoritario. Secondo un’indagine dell’United States International Trade Commission, le attività di remanufacturing negli Usa generano solo il 2% dei proventi dei pochi comparti coinvolti. Il giro di affari negli Usa è stato di 43 miliardi di dollari nel 2011 (+15% rispetto al 2009), con il coinvolgimento di 180.000 addetti.

Per quanto riguarda l’Europa i dati più recenti indicano un fatturato di 30 miliardi di euro, con 190.000 occupati. Al primo posto la Germania, seguita da Regno Unito, Francia e Italia. Nel nostro paese gli occupati sono 21.000, con in testa il settore dei macchinari pesanti, seguito da quelli dell’auto, degli aerei e dei prodotti di consumo.

È interessante notare come, sia negli Usa sia in Europa, l’industria aerospaziale sia al primo posto.

Complessivamente si stima che il fatturato mondiale annuo della rifabbricazione sia compreso tra 100 e 200 miliardi di dollari. Secondo una valutazione del Fraunhofer Institute, i materiali annualmente risparmiati grazie alla rigenerazione, potrebbero riempire 155.000 carri ferroviari per una lunghezza di 1.700 km.

Ci troviamo di fronte a un segmento produttivo che pur essendo ancora limitato potrebbe crescere notevolmente. In Europa si è stimato che il suo fatturato potrebbe più che triplicare al 2030, portandosi a 100 miliardi di euro. Alla fine del prossimo decennio gli occupati potrebbero raggiungere il mezzo milione, con un incremento netto rispetto a uno scenario convenzionale di 175.000 addetti.

Ma per sviluppare le grandi potenzialità di questo comparto vanno rimossi gli ostacoli che ne limitano l’espansione: in varie parti del mondo si stanno definendo nuove politiche e indirizzi per garantire alla rigenerazione uno spazio applicativo ben più significativo di quello attuale.

Quali sono i vantaggi

I benefici derivanti dalla rifabbricazione riguardano l’ambiente, il risparmio di energia e di materie prime, e l’occupazione. Ma la principale motivazione delle imprese coinvolte è quella economica.

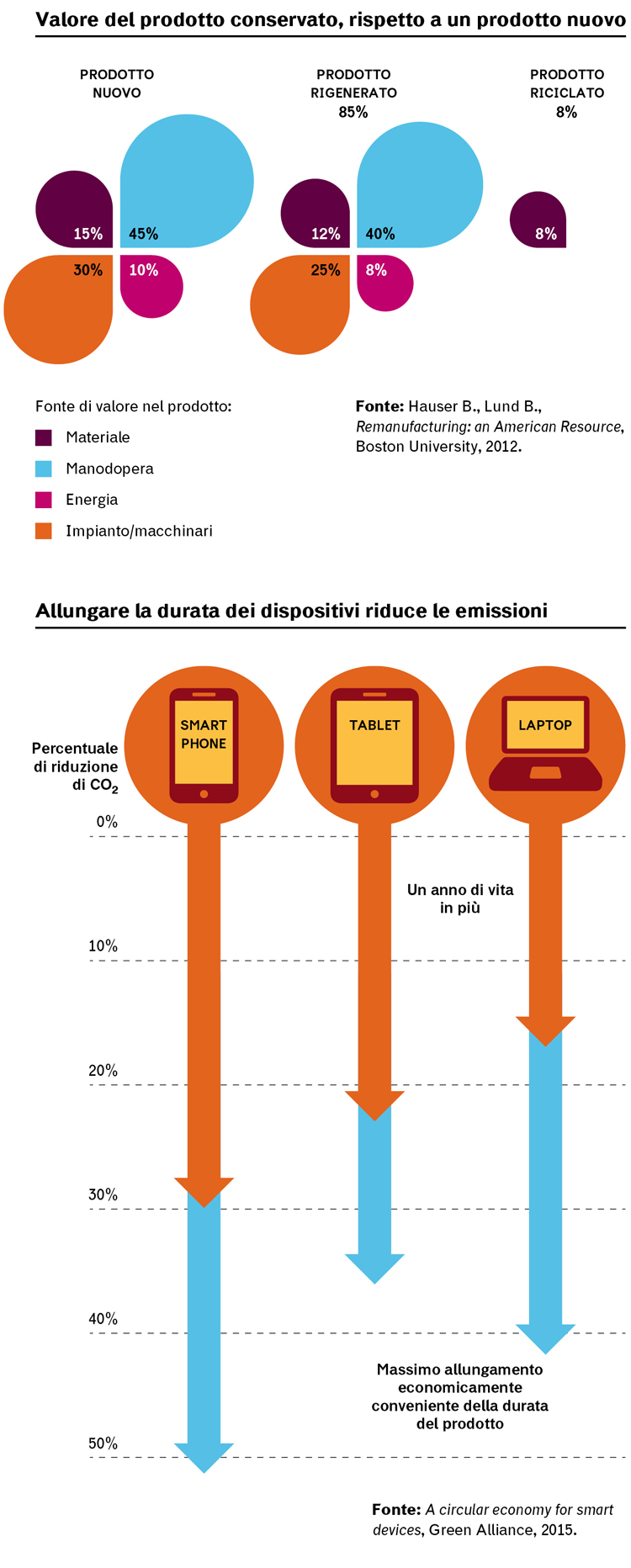

Va infatti sottolineato come questa soluzione garantisca un valore aggiunto più elevato rispetto al semplice riciclaggio dei materiali che lo compongono. Non si perde cioè il contenuto informativo del prodotto finito, dell’attività progettuale e di quella industriale necessaria per realizzare il componente che si vuole ripristinare.

I consumi di energia rispetto alla produzione ex novo sono decisamente inferiori, arrivando fino al 90%. Importanti risparmi anche sul fronte delle materie prime: un vantaggio in grado anche di evitare gli impatti della volatilità dei prezzi che mettono in difficoltà i cicli della raccolta differenziata. Un risultato significativo quando si tratta di materiali rari come indio, tungsteno, gallio, cobalto, cromo.

Ma, alla fine, è il vantaggio economico a determinarne il successo. Il costo degli interventi risulta infatti dal 35 al 90% inferiore rispetto alla fabbricazione ex novo. In questo modo è possibile vendere i prodotti rigenerati con sconti del 20-50%.

Dal punto di vista delle aziende impegnate in questa attività vi sono diversi vantaggi collaterali legati alla fidelizzazione dei clienti e alla espansione del proprio raggio d’azione nella fornitura di servizi.

Per l’Europa, poi, i vantaggi possono essere particolarmente rilevanti, considerato che questa pratica consente di ridurre le importazioni e di attivare nuova occupazione.

Dove è applicabile

I prodotti che si prestano maggiormente alla rifabbricazione sono quelli che hanno una vita lunga, costano di più, sono facilmente disassemblabili e non sono soggetti a una rapida evoluzione tecnologica o a un cambiamento del look. Dunque: locomotive, aerei, macchine per il movimento di terra, automobili, apparecchiature sanitarie, macchine da ufficio. Anche la ricostruzione dei copertoni, che consente nel caso dei camion di risparmiare il 60% della gomma originaria, può essere inclusa in questa categoria. Le stesse ristrutturazioni edilizie spinte, in particolare quelle che passano attraverso un processo di industrializzazione, potrebbero essere incluse nell’ambito della rigenerazione.

Un settore che si presta particolarmente agli interventi di rifabbricazione è quello delle aziende che danno in leasing i loro prodotti.

General Electric e Rolls Royce, per esempio, non vendono i loro costosissimi propulsori per aerei (20-30 milioni di dollari l’uno) ma fanno pagare il loro uso secondo la formula “Power by the Hour”.

All’estremo opposto vi sono i beni di consumo a vita breve per i quali gli interventi di rigenerazione spesso non convengono.

Un aspetto da considerare con attenzione è, infatti, quello della rapidissima evoluzione tecnologica di alcuni prodotti. Come conciliare i miglioramenti continui che caratterizzano comparti come quelli dell’informatica, i cui marchi infondono l’ansia della novità in molti utenti, con le esigenze di un’economia circolare? Nel comparto di portatili e dei telefonini caratterizzati per l’appunto dalla rapida evoluzione e da tassi di ricambio elevati, vengono previsti diversi livelli di intervento: dalla rigenerazione, all’impiego di singoli componenti di valore, al recupero dei materiali pregiati.

Gli attori della rifabbricazione

Ma quali sono i soggetti attivi nell’attività del remanufacturing? Innanzitutto le case madri le cui attività si inseriscono nell’ambito della prospettiva di espansione del fatturato e di fidelizzazione dei clienti. Questo vale soprattutto nel settore aerospaziale e in quello dei macchinari pesanti per il movimento terra.

La Caterpillar, leader mondiale nella rifabbricazione, ha avviato queste attività dal 1973 ripristinando macchinari per le miniere e per le costruzioni stradali, motori, locomotive. Gli interventi si concentrano sulla percentuale più pregiata (10%) della componentistica: motori, pompe, compressori. Nove stabilimenti sparsi in tutto il mondo impiegano 3.600 addetti specializzati nella rigenerazione di prodotti che vengono orgogliosamente commercializzati con il motto “Buoni come nuovi, forti come non mai”. Grazie ai risparmi energetici del 90% rispetto alla costruzione di nuovi motori e al minor uso dei materiali, i prodotti rivisitati vengono venduti con uno sconto del 40%.

Ci sono poi le aziende autonome, ma collegate direttamente alle case produttrici, e il vasto mondo di piccole realtà indipendenti.

Ingegneria inversa e stampa 3D

Quando la rigenerazione viene condotta da aziende indipendenti, la difficoltà o l’impossibilità di accedere ai manuali di progettazione rappresenta un ostacolo. È in questi casi che spesso si ricorre all’ingegneria inversa. Grazie a un’analisi dettagliata del funzionamento del dispositivo, infatti, è possibile ricostruire gli algoritmi e le formule che consentono di realizzare un nuovo dispositivo analogo all’originale. Anzi, grazie all’evoluzione tecnologica intervenuta nel frattempo, a volte si possono anche ottenere prestazioni migliori, in particolare nel caso di strumenti elettronici ed elettromeccanici soggetti a una rapida obsolescenza.

La statunitense Psi si è specializzata in questo ambito, riportando, per esempio, a nuova vita componenti di grandi aerogeneratori come i sistemi di controllo dell’inclinazione delle pale.

Un altro ausilio alla rigenerazione viene dalla stampa digitale. Dovendo ricostruire singoli componenti a volte non più reperibili, risulta infatti meno costosa una loro riproduzione attraverso una tecnica additiva con una stampante 3D. Una scelta, questa, già applicata nei voli spaziali e che verrà utilizzata nelle navi per potere intervenire a bordo senza avere bisogno di grandi scorte.

Gli ostacoli da rimuovere

La rigenerazione si può considerare un “gigante addormentato”. I motivi per i quali le potenzialità di questa pratica sono state solamente sfiorate sono diversi, a iniziare da una serie di ostacoli e barriere che andranno progressivamente rimossi.

Uno degli aspetti più delicati riguarda la raccolta dei prodotti su cui intervenire. La reverse logistic rappresenta infatti un passaggio critico per la difficoltà di predire tempistiche, quantità e qualità dei manufatti usati. Al contrario della logistica classica, nel caso del recupero di prodotti danneggiati si tratta di organizzare il loro trasferimento da una molteplicità di utilizzatori verso gli stabilimenti di rigenerazione. Una seconda criticità riguarda l’attenzione alla progettazione. Nella maggior parte dei casi, infatti, non si considerano gli aspetti che faciliterebbero il disassemblaggio e la possibile rifabbricazione di componenti. Anzi, a volte le case madri progettano i loro prodotti proprio per evitare che altri concorrenti posano inserirsi, magari proprio nella rigenerazione. Va comunque detto che sta crescendo un’attenzione mirata all’incorporazione in fase di progettazione delle scelte che facilitino una rigenerazione successiva.

Infine, più in generale, la sua diffusione si scontra con barriere alla circolazione, visto che diversi paesi impediscono l’importazione di prodotti rigenerati.

Tutte queste difficoltà spiegano come, pur essendo una pratica radicata da decenni, la rifabbricazione svolga ancora un ruolo ancora marginale.

Per fare un salto di qualità occorrono però regole chiare nell’indirizzare la progettazione in modo che garantisca una durata prolungata dei prodotti e faciliti gli interventi di rifabbricazione. O, ancora, che preveda per gli acquisti pubblici una corsia preferenziale per i prodotti che intrinsecamente facilitano interventi di riprogettazione.

Si potrebbe anche pensare a una etichetta Ecolabel “circolare”, che premi i prodotti che garantiscano elevate prestazioni in termini di riciclabilità, durata di vita e predisposizione alla rigenerazione.

Alcune normative già favoriscono gli interventi di ricostruzione e altri sono previsti in relazione alla crescente attenzione verso l’economia circolare.

Negli Usa, a fine 2015 è stata approvata una legge che prevede che tutte le agenzie federali debbano privilegiare l’uso di veicoli contenenti parti rifabbricate se questa scelta comporta dei risparmi economici.

Rilanciare la rigenerazione

Ci sono importanti sollecitazioni che consentono di immaginare un salto di qualità per tutta la filiera della rigenerazione.

In particolare saranno i due potenti drivers che condizioneranno le economie dei prossimi decenni – la decarbonizzazione e la circolarità – a favorire una valorizzazione del remanufacturing.

Per di più, il progressivo spostamento del modello economico verso la fornitura di servizi piuttosto che la semplice vendita di prodotti, rappresenta un forte stimolo verso le attività di rigenerazione. La riflessione sul suo ruolo non può quindi che collocarsi nella più ampia rivisitazione dell’attuale modello produttivo e di consumo.

Partendo dal ripensamento della progettazione, che deve essere sempre più impostata in modo da garantire una lunga durata ai prodotti, anche attraverso la facilitazione del processo di ricostruzione dei loro componenti più pregiati.

Più in generale, anche a livello culturale si nota una crescente attenzione verso una modifica del paradigma dominante.

Significativa al riguardo la norma francese (legge sulla transizione energetica del luglio 2015) che sanziona i casi di prodotti per i quali sia evidente una strategia di obsolescenza programmata.

Un’ulteriore spinta che faciliterà l’espansione del segmento della rigenerazione viene dall’innovazione tecnologica. La rivoluzione digitale, che si esprime, per esempio, con l’adozione di tecniche di ingegneria inversa e della stampa 3D, allarga notevolmente le potenzialità di intervento.

Infine va considerato il ruolo che l’economia circolare e, nello specifico la rigenerazione, potrà svolgere nell’attuale fase di debolezza economica dell’Europa. Una seria politica di supporto alla rifabbricazione rientra tra le misure anticicliche in grado di aumentare l’occupazione e ridurre le importazioni energetiche, di materie prime e di prodotti finiti.

Immagine in alto: Teschio di Rodrigues Solitaires, di C. L. Griesbach, 1879. Illustrazione tratta da Memoirs on the Extinct Wingless Birds of New Zealand, Vol. II ©WikiCommons / University of Texas Libraries