Aumenta la sicurezza delle gallerie stradali in caso di incendio, riduce drasticamente il consumo di energia per l’illuminazione e ha una vita utile di durata parecchio superiore rispetto a quella degli altri materiali utilizzati per la pavimentazione. Non solo, in un’ottica di economia circolare, è un materiale di provenienza locale e una volta giunto a fine vita può essere riciclato praticamente al 100%. Sono tanti i motivi che spingerebbero a puntare sul calcestruzzo per la pavimentazione delle gallerie stradali e per preferirlo al bitume. Cosa che già avviene in tanti paesi, ma non ancora in Italia. E se ci fosse bisogno di un motivo in più, ci sono le analisi del ciclo di vita (Life cost analysis-Lca) a dimostrare che la pavimentazione in calcestruzzo, più costosa da realizzare, sul lungo periodo consente però notevoli risparmi in termini finanziari rispetto al bitume.

“L’impiego del calcestruzzo può garantire una durabilità anche di 50 anni nelle pavimentazioni delle gallerie stradali, durabilità che con eventuali manutenzioni straordinarie si allunga ancora” spiega Giuseppe Marchese di Federbeton, la federazione aderente a Confindustria delle associazioni della filiera del cemento e del calcestruzzo. “Se la manutenzione ordinaria di una strada in bitume si fa di norma quasi ogni anno, con il calcestruzzo si può fare ogni 10-15 anni. Questo grazie al fatto che il calcestruzzo è un materiale molto più compatto del bitume dal punto di vista chimico e quindi risulta assai più resistente agli agenti atmosferici e all’attrito prodotto dagli pneumatici. La manutenzione straordinaria, poi, consiste nell’eliminare almeno 4-5 centimetri del manto stradale per ricostituirlo: nel caso del bitume è necessaria in genere ogni 4-5 anni, per il calcestruzzo tipicamente ogni 50 anni.”

Risparmiare con il colore

Il colore chiaro è una caratteristica fondamentale delle pavimentazioni in calcestruzzo, che pertanto hanno un coefficiente di riflessione superiore a quello delle pavimentazioni in bitume: 0,10 contro 0,07. Ciò fa sì che i conducenti di un autoveicolo possano riconoscere meglio eventuali ostacoli e percepiscano con maggiore precisione le dimensioni della carreggiata, fattori fondamentali per garantire una maggiore sicurezza in galleria. Inoltre, un coefficiente di riflessione più elevato comporta un minor consumo energetico legato all’illuminazione.

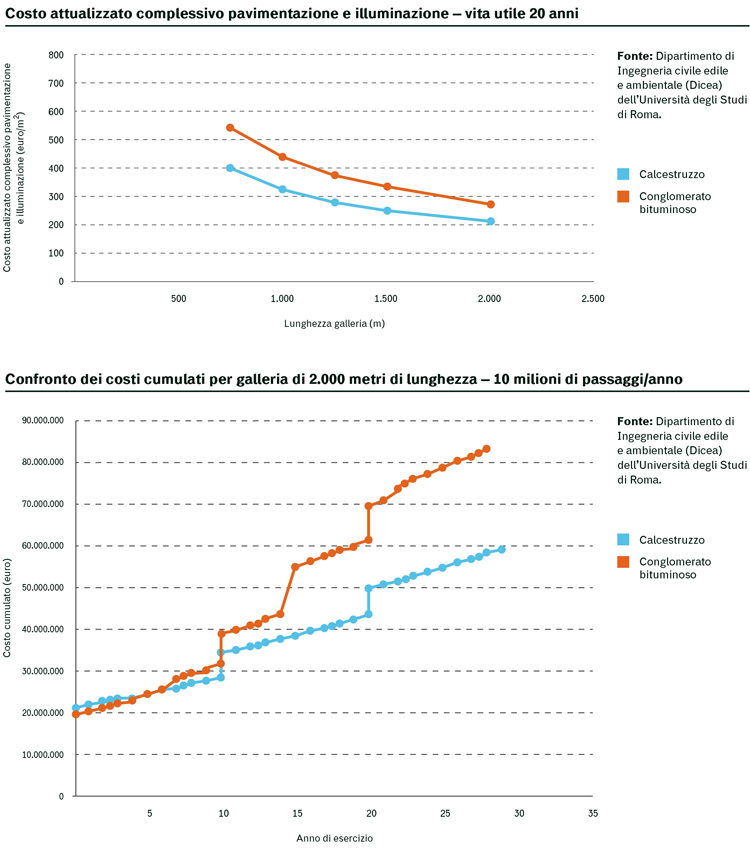

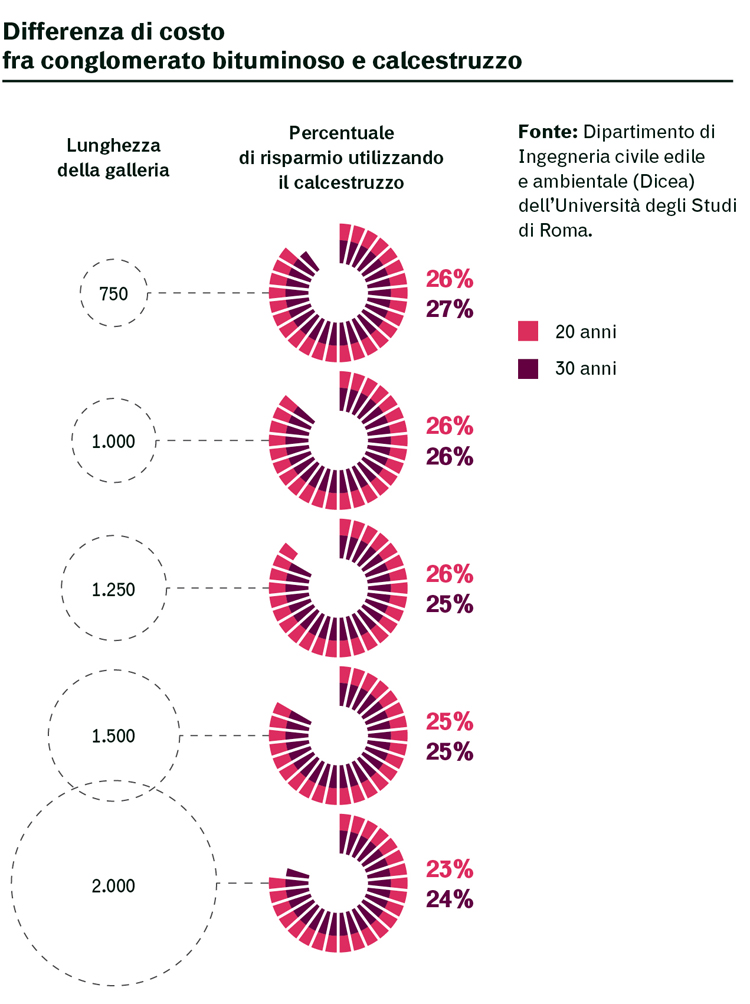

Lo ha dimostrato una recente ricerca dell’Università La Sapienza di Roma che ha preso in esame alcune gallerie a due corsie di marcia di cinque lunghezze diverse: 750 metri, 1.000, 1.250 , 1.500 e 2.000. Per ciascuna lunghezza e livello di traffico sono state dimensionate sia la pavimentazione in calcestruzzo a lastre non armate, sia quella in conglomerato bituminoso; è stata quindi effettuata un’analisi tecnico-economica delle pavimentazioni e degli impianti di illuminazione a Led (80.000 ore di funzionamento totali) con riferimento all’intero ciclo di vita, assunto pari a 20 e 30 anni. Ne è emerso che nelle gallerie di lunghezza inferiore a 750 metri, il costo di primo impianto della galleria (costruzione della pavimentazione e dell’impianto dell’illuminazione a Led) risulta inferiore per le pavimentazioni in calcestruzzo. Aumentando la lunghezza della galleria, la convenienza economica della pavimentazione in calcestruzzo diminuisce per quanto riguarda il costo di primo impianto, ma il costo complessivo attualizzato al metro quadrato delle pavimentazioni in calcestruzzo risulta inferiore a quello delle pavimentazioni in conglomerato bituminoso, qualunque sia il periodo di analisi. I ricercatori hanno anche calcolato l’anno di break-even in cui la pavimentazione in calcestruzzo risulta avere un costo complessivo (costruzione, manutenzione e illuminazione) inferiore a quello della pavimentazione in conglomerato bituminoso. Nelle gallerie di lunghezza inferiore a 750 metri il calcestruzzo risulta essere più economico già dall’anno di costruzione, mentre per quelle superiori a 1.000 metri il vantaggio si ottiene pochi anni dopo. Considerando infine i costi attualizzati per tutta la vita della pavimentazione, si ottiene un risparmio totale variabile fra il 23 e il 27% in funzione della lunghezza della galleria e della vita utile.

Paola Di Mascio, docente del Dipartimento di Ingegneria civile edile e ambientale, Università La Sapienza di Roma, rileva che “lo studio condotto insieme alla Prof.ssa Laura Moretti (Università La Sapienza di Roma, Dip. di Ingegneria civile edile ambientale) ha evidenziato una evidente sostenibilità economica delle pavimentazioni in calcestruzzo in galleria. Infatti, rispetto alle pavimentazioni stradali all’aperto, la cui convenienza emerge solo nel medio-lungo periodo grazie alla ridotta manutenzione, è risultato un vantaggio economico già nel costo totale di primo impianto della pavimentazione e degli apparecchi di illuminazione (nel caso di Led) soprattutto nelle gallerie di lunghezza inferiore a 1.200 metri. Una convenienza che aumenta se si considerano anche i costi di manutenzione nell’arco della vita utile”.

Perché in Italia si preferisce il bitume?

Visti i tanti vantaggi, c’è da chiedersi per quali motivi in Italia si continuano a realizzare le pavimentazioni delle gallerie stradali in bitume e non in calcestruzzo. Anche perché il nostro paese è primo in Europa per la lunghezza complessiva delle gallerie della rete Tern (Trans-european road network).

“Un primo motivo è di carattere culturale” afferma Marchese. “Storicamente, in Italia costruiamo in calcestruzzo armato. Questo vale per gli edifici residenziali (villette e condomini) ma anche per le infrastrutture. A questa tradizione che vede il calcestruzzo protagonista delle strutture se ne contrappone una altrettanto radicata di strade in bitume. Quella delle strade in calcestruzzo è, in realtà, una tradizione che il nostro settore delle costruzioni ha perso nel tempo con il risultato che oggi in questo campo non abbiamo più aziende attive e competenze. C’è poi il fatto che spesso le committenze ragionano a breve periodo nella realizzazione delle strade: preferiscono farle a basso costo in bitume e prevedere quasi ogni anno degli interventi di manutenzione, piuttosto che fare maggiori investimenti iniziali e considerare i futuri risparmi per la collettività sul lungo termine grazie alle opere in calcestruzzo”.

La normativa italiana ed europea

Agli inizi degli anni Duemila gli incidenti avvenuti nel traforo del Monte Bianco, nel Tauerntunnel e nel traforo del San Gottardo hanno spinto l’Unione europea ad accrescere i livelli di sicurezza nelle gallerie. La Commissione europea è intervenuta con la direttiva 2004/54/CE indicando requisiti minimi di sicurezza per le gallerie della Tern, senza imporre tuttavia l’utilizzo di un materiale piuttosto che un altro. Questa direttiva è stata recepita in Italia dal Dlgs 264/2006, che però non ha definito le caratteristiche delle pavimentazioni da adottare a differenza di quanto avvenuto in altri paesi europei (Austria, Germania, Slovacchia, Slovenia e Spagna) che hanno emanato normative e linee guida contenenti indicazioni riguardanti le pavimentazioni in galleria e i requisiti dei materiali più idonei. Le normative di questi paesi, pertanto, richiedono sempre l’impiego del calcestruzzo per la realizzazione delle pavimentazioni in galleria. Fa eccezione la normativa tedesca, che non prevede esplicitamente l’utilizzo del calcestruzzo, ma di materiale non infiammabile e che in caso di incendio non rilasci sostanze pericolose. Caratteristiche soddisfatte al 100% dal calcestruzzo, materiale inerte non combustibile, che non emette gas tossici e mantiene le proprie prestazioni strutturali anche a temperature assai elevate. Cosa quest’ultima che garantisce maggior sicurezza grazie alla non deformazione del manto stradale.

Meno manutenzione

“Realizzare una pavimentazione in calcestruzzo rientra poi a pieno titolo nella filosofia dell’economia circolare” prosegue Giuseppe Marchese. “Primo perché le strade così realizzate sono a chilometro zero in quanto il calcestruzzo, per sua stessa natura, è un materiale locale e contribuisce allo sviluppo dell’economia del luogo. Secondo: quando l’opera giunge al fine vita, il materiale può essere recuperato quasi al 100% per realizzare inerti riciclati da utilizzare in sottofondi stradali, riempimenti o per ricavarne nuovo calcestruzzo. È però fondamentale progettare fin dall’inizio in maniera adeguata la soluzione in calcestruzzo: ogni galleria e ogni situazione di traffico ha le proprie caratteristiche. Lo stesso, d’altronde, avviene anche in edilizia: un’infrastruttura in calcestruzzo che deve rimanere per decenni nell’acqua di mare deve garantire performance diverse da una realizzata in alta montagna”.

Più impegnativo, invece, pensare alla sostituzione delle strade già esistenti in bitume con quelle in calcestruzzo, in quanto in genere in Italia i servizi (per esempio la rete del gas o quella idrica) si trovano sotto la sede stradale e non al lato della stessa e quindi con una pavimentazione in calcestruzzo gli eventuali interventi successivi potrebbero risultare assai impegnativi. “Ma a parte queste situazioni, per il resto sarebbe possibile utilizzare il calcestruzzo praticamente ovunque” spiega Giuseppe Marchese. “Se fossero in calcestruzzo tutte le gallerie, gli arrivi ai caselli e gli svincoli, aree dove il manto stradale è sottoposto a particolare stress e il bitume si usura più rapidamente, la comunità risparmierebbe tanti soldi. Ritengo, infine, che il calcestruzzo non sarebbe solo vantaggioso ma indispensabile nelle gallerie di lunghezza superiore al chilometro per motivi di sicurezza e per i risparmi che consente di avere nell’illuminazione”.

“Da un punto di vista più generale, l’utilizzo del calcestruzzo azzera i costi sociali, non considerati nelle valutazioni tecnico-economiche, legate ai disagi e ai rischi per i continui lavori di manutenzione del manto stradale nonché quelli connessi alle condizioni di visibilità” afferma Giuseppe Mancini, professore ordinario del Dipartimento di Ingegneria strutturale, edile e geotecnica del Politecnico di Torino. “Inoltre, il ritardo culturale che in questo momento si manifesta in Italia nei riguardi dell’impiego del calcestruzzo nelle pavimentazioni in galleria deriva da una più generale arretratezza socio-culturale nei riguardi della straordinaria evoluzione che ha vissuto il materiale ‘calcestruzzo’ nel corso degli ultimi venti anni. Oggi in tutto il mondo e anche in Italia, si produce il cosiddetto tailor made concrete idoneo a rispondere a tutti i diversi requisiti prestazionali che il progettista possa richiedere e quindi in grado di consentire la realizzazione di pavimentazioni stradali durevoli e ad alta prestazione nei riguardi delle azioni di esercizio e accidentali cui potranno essere soggette nel corso della loro vita”.

La strada scelta a Laives

Nel dicembre 2013 è stata aperta al traffico la galleria Laives, la più lunga della provincia autonoma di Bolzano: 2.858 metri.

È una galleria bidirezionale, a un’unica carreggiata, con una corsia per senso di marcia larga 3,75 metri, costruita rispettando i criteri delle “Norme funzionali e geometriche per la progettazione e costruzione di strade” emanate dalla provincia di Bolzano nel 2006. Essendo – secondo questa normativa – classificata in classe A, il committente e i progettisti hanno deciso di sostituire la pavimentazione in conglomerato bituminoso prevista nel progetto originario, con una in calcestruzzo. Pertanto, prendendo come riferimento tecnico la normativa austriaca (visto che quella italiana non contempla il calcestruzzo), sono state utilizzate lastre in calcestruzzo non armato di spessore pari a 20 cm, gettate su uno strato di separazione in conglomerato bituminoso di 5 cm steso su uno di fondazione di almeno 30 cm. Il costo di costruzione della pavimentazione, incluso lo strato bituminoso di separazione e la realizzazione di tutti i giunti, è stato di 58 euro al metro quadrato, con risparmi energetici per l’illuminazione stimati in circa il 25%. L’aumento dei costi di realizzazione dell’opera è stata pari solo allo 0,7%.

Federbeton, www.federbeton.it