Lo possono fare grazie ai campi da calcio realizzati con gomma riciclata ed erba sintetica, impianti che garantiscono delle performance di gioco equivalenti ai campi tradizionali e che, come vedremo fra qualche riga, hanno numerosi vantaggi di carattere ambientale ed economico. A promuovere informazione su questi impianti sportivi amici dell’ambiente ci pensa anche Ecopneus, società consortile senza scopo di lucro i cui soci sono i produttori e gli importatori di pneumatici e che opera per garantire il tracciamento, la raccolta, il trattamento e il recupero degli pneumatici fuori uso (Pfu). Ecopneus gestisce ogni anno circa i tre quarti del mercato italiano stimato dei Pfu, cioè circa 240.000 tonnellate anno, equivalenti grosso modo a 27 milioni di pneumatici per autovetture. Il target fissato per legge è il recupero di una quantità di Pfu pari alla totalità degli pneumatici nuovi immessi nel mercato dai soci l’anno precedente. Inoltre, Ecopneus si è occupata anche del prelievo di alcuni stock storici, generatisi prima del settembre 2011, come previsto dal Dm 82/2011 che regolamenta il settore.

Un materiale dalle molte vite

La gomma è un materiale termoindurente e una volta vulcanizzata, cioè dopo che ha subìto un particolare processo termo-chimico che la rende elastica e meccanicamente resistente, non riesce a essere industrialmente de-vulcanizzata. Per il recupero dei Pfu si attuano quindi la frantumazione e macinazione meccanica, raggiungendo le richieste dimensioni idonee al successivo utilizzo dei materiali così ottenuti. In Italia sono attivi una quindicina di impianti che frantumano i Pfu e separano le frazioni tessile, polimerica e metallica. “Oltre a occuparci della corretta gestione del fine vita degli pneumatici, operiamo per stimolare il mercato, in altre parole per sviluppare applicazioni che rappresentino concreti e positivi esempi di come si può recuperare la gomma” spiega Daniele Fornai, Responsabile dello sviluppo impieghi e normative di Ecopneus. La classe granulometrica che va per la maggiore nel nostro paese ha dimensioni da 0,8 a 2,5 mm ed è usata soprattutto nell’impiantistica sportiva. I granuli di gomma più fini sono chiamati polverini e sono usati per fare nuove mescole di gomma o per additivare i bitumi per uso stradale, mentre i granuli con dimensioni oltre 2,5 mm trovano applicazione come superfici antitrauma dei parchi giochi per bambini, in elementi per arredo urbano, in cordoli, negli isolanti acustici, nei tappetini per aziende di allevamento zootecnico. Oltre la metà dei Pfu diventa però combustibile in impianti industriali altamente energivori, nella forma di cippato da 20 mm o triturato di maggiori dimensioni. Questo avviene in particolare nei cementifici. Il combustibile derivato da Pfu ha un potere calorifico confrontabile con quello del pet coke e di un carbone di ottima qualità e le emissioni di CO2 sono inferiori rispetto ai combustibili tradizionali perché il 27% circa degli pneumatici è di origine biogenica (gomma naturale e fibre derivate da cellulosa) e il contenuto di metalli pesanti e zolfo è basso.

Le fasi della filiera di recupero dei Pfu

- Raccolta e stoccaggio. Dopo essere stati staccati dagli autoveicoli, i Pfu vengono prelevati e portati presso i centri di smistamento. Qui vengono pesati e quindi stoccati per essere poi avviati al processo di trattamento.

- Stallonatura. Rimozione del cerchietto, l’anello in acciaio che fa aderire lo pneumatico al cerchione (tallone).

- Prima frantumazione. Il Pfu è ridotto in frammenti di dimensioni tra 5 e 40 cm detti “ciabatte” che possono essere avviati al recupero energetico o sottoposti a un ulteriore trattamento.

- Seconda frantumazione. Il materiale è ridotto in frammenti più piccoli e suddiviso in gomma, acciaio e fibre tessili. La gomma viene ancora triturata per ottenere materiali di dimensioni inferiori: cippato di gomma (20-50 mm), granulato (0,8-20 mm), polverino (< 0,8 mm). Si ottengono anche acciaio e tessile.

I campi da calcio

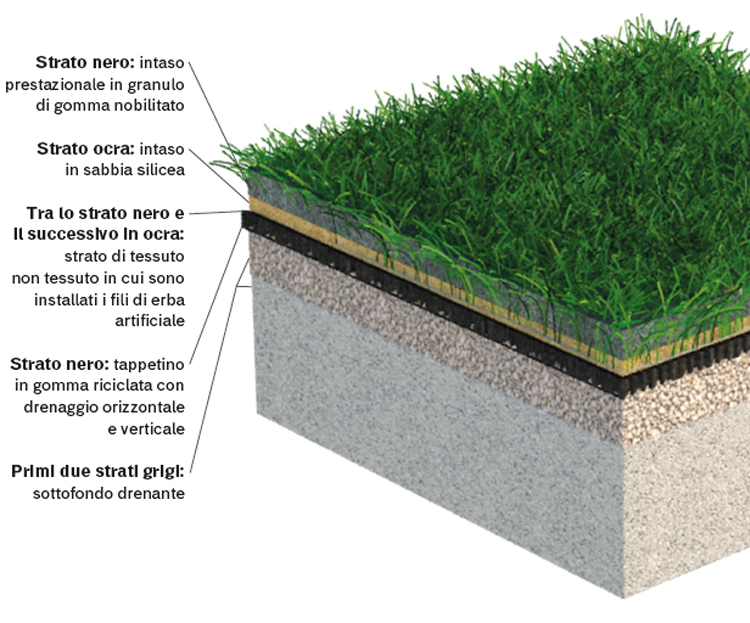

Come si spiegava all’inizio, tra gli utilizzi più rilevanti della gomma riciclata vi è la realizzazione di campi da calcio: ogni anno nel mondo 500.000 tonnellate di Pfu trovano questa destinazione finale. Il primo passo nella realizzazione dell’impianto sportivo è la stabilizzazione della base naturale per ottenere un drenaggio ottimale delle acque. In seguito si installa sul ghiaione un sandwich costituito, partendo dal basso, dai seguenti strati:

- un sotto-tappeto elastico che può essere realizzato in gomma riciclata coestrusa con polimeri di EVA (Etil Vinil Acetato) o legata con collanti poliuretanici. L’elasticità della gomma e l’impermeabilità di questi strati permette sia di avere un effetto resiliente/elastico, sia di drenare orizzontalmente l’acqua piovana;

- una moquette con densità di fili di erba sintetica (in polipropilene) che varia in base agli scopi finali. In genere l’erba sintetica rimane scoperta per circa 1 cm e ha una lunghezza totale intorno agli 8 cm;

- uno strato di sabbia silicea con la funzione di simulare il terreno. Appesantisce il sistema, stabilizza i pesi e va a intasare l’erba sintetica;

- sopra la sabbia si posa l’intaso prestazionale in gomma riciclata tra i fili d’erba che serve a dare un effetto resiliente ed elastico. L’intaso mantiene dritta l’erba e la aiuta a tornare nella posizione originale quando calpestata.

Realizzare un campo da calcio di tipo professionale a 11 richiede una ventina di giorni di lavoro e 100-120 tonnellate di gomma riciclata per l’intaso, con un costo di 400.000/450.000 euro, ipotizzando di realizzare anche porte e rigature. In Italia sono stati realizzati fra i 700 e gli 800 campi a 11, oltre a una superficie equivalente di campi minori, e ogni anno si usano da 10.000 a 12.000 tonnellate di gomma riciclata. La vita utile di un campo realizzato a regola d’arte è di almeno una decina di anni ed esso può essere completamente riciclato. L’intaso e la sabbia vengono rimossi in maniera automatizzata e possono essere riutilizzati così come sono, mentre la moquette viene arrotolata per possibili riutilizzi. Tipicamente solo l’ultimo centimetro di erba sintetica risulta danneggiato dai tacchetti dei giocatori: dall’erba di un campo a 11, con l’eliminazione della parte superiore, si può ottenere facilmente uno strato erboso per un campo a 7, oppure erba sintetica per il bordo di strade e rotatorie.

Che cosa si può fare con i Pfu derivanti da 1.000 autovetture?

- 6.000 m2 di membrana per isolamento acustico

- 2 campi da calcetto regolamentari

- circa 1 km di strada con asfalto “gommato”

- 3,6 km di antivibrante ferrotramviario

- 6,5 ton di acciaio

I vantaggi ambientali ed economici

Se la gomma è stata tra i primi materiali utilizzati come intaso prestazionale, le regole di mercato hanno portato negli anni alla nascita di altri prodotti concorrenti. Tra i più noti è sicuramente il cosiddetto “intaso organico”.

Questo materiale trova largo consenso tra gli utilizzatori finali perché, essendo una miscela di materiali di origine vegetale (sughero, fibre di cocco ecc.), conferisce al prato sintetico un apparente appeal più naturale.

Tuttavia, pur richiamando un terreno da sottobosco, l’intaso organico può dare luogo ad alcuni problemi. Per prima cosa in caso di pioggia, essendo un materiale organico leggero, galleggia sull’acqua e tende a essere trascinato verso il bordocampo; la gomma, leggermente più pesante, è stabile e rimane tra i fili d’erba.

In secondo luogo, i materiali organici devono essere mantenuti innaffiati per garantirne la morbidezza e questo, oltre al consumo d’acqua, in climi rigidi può favorire la formazione di ghiaccio. La gomma, invece, non ne ha bisogno e non richiede antiparassitari e antivegetativi.

Tra i vantaggi dei campi realizzati in erba sintetica è certamente da considerare la maggiore “giocabilità” degli impianti artificiali. Infatti, l’erba naturale si danneggia molto facilmente per usura: su un campo sintetico è possibile giocare anche 20 ore al giorno per sette giorni la settimana, perché i materiali di cui è costituito sono resistenti all’intenso calpestio.

“Diversi gestori di impianti di calcio si riconvertono al sintetico perché è sempre in ottimo stato e garantisce dei costi di esercizio e manutenzione assai più contenuti” spiega Daniele Fornai. “Convertire un campo da gioco dall’erba naturale all’erba sintetica ha un tempo di ammortamento tipicamente di quattro/cinque anni. Un segnale interessante viene oggi dall’Atalanta, prestigioso club di Serie A ben conosciuto per l’attenzione verso le giovani generazioni di calciatori, che ha scelto di realizzare negli scorsi mesi un campo con gomma da riciclo. Su questo campo gioca la sua squadra della primavera”.

Info